Kuorivalua kutsutaan myös kuorivaluksi. Ja ulkomailla tätä työtapaa kutsutaan Shelliksi.

Nykyaikaisessa teollisuudessa käytetäänmonia erilaisia valu menetelmiä. Kuoren lisäksi käytetään myös valua, samoin kuin metallimuotteissa ja useissa muissa menetelmissä. Tällaisten valumenetelmien yleinen etu verrattuna hiekkamuotojen käsittelyyn on, että niiden avulla saadaan tarkempia lopullisia materiaaleja niiden muodoissa ja koossa. Lisäksi epätasaisuuksien lukumäärä tällaisten tuotteiden pinnalla vähenee. Harvemmissa tapauksissa, mutta silti tapahtuu, että myöhemmän koneistuksen tarve sulatuksen jälkeen poistuu. Kaiken lisäksi valun käyttö kuorimuotteissa ja muissa menetelmissä myötävaikuttaa siihen, että tämä prosessi voidaan mekanisoida mahdollisimman paljon, minkä seurauksena sen automatisointia lisätään. Ja tämä tietysti lisää huomattavasti kaikkien teollisuuslaitosten tuottavuutta.

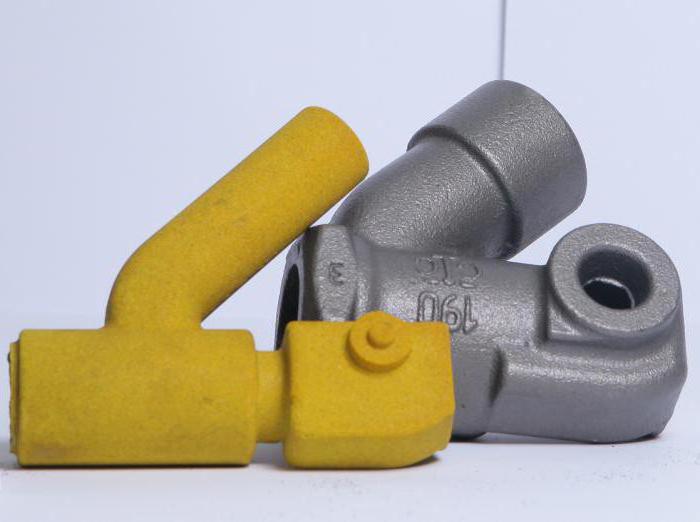

Kun puhutaan erityisesti tästä menetelmästä, niin hänSe otettiin ensimmäisen kerran käyttöön tehtaissa jo vuonna 1953. Tällä hetkellä menetelmää käytetään melko laajasti. Suurin osa Kirovets-traktorin osista valmistetaan esimerkiksi valamalla muotimuotoihin. Kaikki tällä menetelmällä valmistetut osat ovat korkealaatuisia teräksestä tai valuraudasta. Kuorivalulla tarkoitetaan menetelmää, jolla lopullisella valutuloksella on muoto, joka koostuu kahdesta hiekkahartsikuoresta. Tätä osien valmistusmenetelmää käytetään myös vain tapauksissa, joissa on tarpeen luoda pieni tai keskikokoinen osa, mutta samalla korkea tarkkuus. Esimerkkejä tämän valumenetelmän soveltamisesta voivat olla moottorien osat tai ohutseinäiset valut.

При использовании этого метода работы можно Hanki erilaisia osia puhaltimille, moottoreille, pumpuille tai tekstiilikoneille. Saadun tuotteen enimmäispituus ei saa kuitenkaan olla yli 1 metri, eikä se saa olla painavampi kuin 200 kg.

Kuorivalun ydin perustuuhiekka-hartsiseoksiin kuuluvien lämpökovettuvien hartsien tietyistä ominaisuuksista. Tällaisten komponenttien käytön etuna on, että näillä hartseilla on taipumus kovettua nopeasti ja peruuttamattomasti, jos niitä käsitellään 200–250 celsiusasteen lämpötilassa.

Jotta muotti voidaan tehdä seuraavaa vartenvalu, on oltava hienorakeista kvartsihiekkaa, johon on lisätty lämpökovettuva hartsi, joka on sen sideaine täydellisen kuoren muodon saamiseksi. Nämä materiaalit, erityisesti hartsi, valitaan johtuen siitä, että kun se läpäisee tietyn lämpötilaesteen, se kovettuu. Valmistusprosessi on seuraava. Ensin hartsi kuumennetaan 140-160 asteeseen. Tällaisen ympäristön vaikutuksesta se muuttuu nestemäiseksi tahmeaksi massaksi, joka peittää kokonaan piidioksidihiekkamuotin.

Kuorimuottien valun käyttöalue on melko laaja, ja siksi itse muotin valmistusprosessi saatetaan automaattiseksi tai automatisoiduksi.

Kun muotti on täysin peitettyhartsi, lämpötila nostetaan 200-250 asteeseen. Tämä lämpötilaraja riittää, jotta tahmea massa kovettuu peruuttamattomasti ja muodostaa muodon. Lisäksi, kun osien valamisprosessi alkaa, eli kun sula metalli tulee muottiin, sen lämpötila saavuttaa noin 600 astetta. Tämä tila riittää, jotta hartsi ei sula, vaan palaa, jättäen huokoset itse muottiin, mikä helpottaa kaasujen poistumista.

Kuten mikä tahansa muu valmistusprosessi, tämäkinon positiivisia ja negatiivisia ominaisuuksia. Jos vertaamme tätä valumenetelmää esimerkiksi perinteisiin hiekkamuotteihin valamiseen, voimme korostaa useita seuraavista eduista:

Kuorivalussa on kuitenkin joitain haittoja. Nämä sisältävät:

Kehon muotoiluprosessi suoritetaan kuudessa vaiheessa:

On syytä aloittaa siitä, että vakio toleranssit ettätyökalujen valmistuksessa sallittu voi olla 0,5 mm. Pinnan karheus on sallittu alueella 0,3 - 0,4 mikronia. Tällaiset rajat ovat perusteltuja sillä, että käytetään hienorakeista hiekkaa. On myös syytä huomata, että hartsin käyttö vaikuttaa merkittävästi siihen, että pinta on erittäin sileä.

Jotta voisimme osallistua sellaisten tuotantoonmuotoja ja yksityiskohtia, sinun on huolehdittava kylmämuotin asennuksesta. Asennusaika on alle viikko. Asennuksen päätyttyä valmistettujen tuotteiden määrä voi nousta 5-50 kappaleeseen tunnissa. Tällaiset tuotantomäärät tunnissa ovat varsin todellisia, mutta tätä varten on tarpeen valmistaa valuprosessi asianmukaisesti. Tärkeimmät valumateriaalit ovat valurauta, alumiini, kupari ja tämän tyyppisten metallien seokset. Toinen tarvittava materiaali on seos, joka käyttää alumiinia ja magnesiumia.