Exigences de base pour les matériaux d'outils- la présence de dureté, de résistance à l'usure, à la chaleur, etc. Le respect de ces critères permet la découpe. Pour réaliser l'introduction dans les couches superficielles du produit en cours de traitement, les lames de découpe de la partie travaillante doivent être en alliages forts. La dureté peut être naturelle ou acquise.

Par exemple, des aciers à outils fabriqués en usinela fabrication est facile à découper. Après le traitement mécanique et thermique, ainsi que le meulage et l'affûtage, le niveau de leur résistance et de leur dureté augmente.

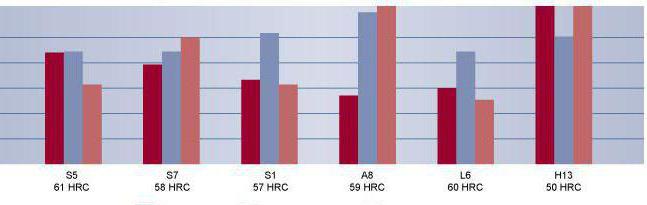

La caractéristique peut être définie de différentes manières.Les aciers à outils ont une dureté Rockwell, la dureté a une désignation numérique, ainsi que la lettre HR avec une échelle de A, B ou C (par exemple, HRC). Le choix du matériau de l'outil dépend du type de métal traité.

Le niveau de fonctionnement le plus stable etune faible usure des lames ayant subi un traitement thermique peut être obtenue avec un HRC de 63 ou 64. A une valeur inférieure, les propriétés des matériaux des outils ne sont pas si élevées, et à dureté élevée, elles commencent à s'effriter en raison de la fragilité.

Métaux de dureté HRC 30-35,ils sont parfaitement traités avec des outils en fer ayant subi un traitement thermique avec un taux HRC de 63 à 64. Ainsi, le rapport des indicateurs de dureté est de 1: 2.

Pour le traitement des métaux avec HRC 45-55,utiliser des montages à base d'alliages durs. Leur indicateur est HRA 87-93. Des matériaux à base synthétique peuvent être utilisés lors de l'usinage d'aciers trempés.

Pendant le processus de coupe, la pièce de travail est affectée parforce 10 kN et plus. Il génère des tensions élevées qui peuvent détruire l'instrument. Pour éviter que cela ne se produise, les matériaux de coupe doivent avoir un facteur de résistance élevé.

La meilleure combinaison de caractéristiques de résistance aaciers à outils. La partie travaillante, constituée de ceux-ci, résiste parfaitement aux charges lourdes et peut fonctionner sous compression, torsion, flexion et étirement.

Lorsque la chaleur est générée lors de la coupe des métauxleurs lames sont soumises à un chauffage, dans une plus grande mesure - leurs surfaces. Lorsque la température est inférieure au repère critique (pour chaque matériau, il a le sien), la structure et la dureté ne changent pas. Si la température de chauffage devient supérieure à la norme admissible, le niveau de dureté diminue. La température critique est appelée résistance au rouge.

La rougeur est la propriété d'un métal lorsquechauffé à une température de 600 ° C, il brille dans une couleur rouge foncé. Le terme implique que le métal conserve sa dureté et sa résistance à l'usure. À la base, c'est la capacité de résister à des températures élevées. Pour divers matériaux, il y a une limite, de 220 à 1800 ° C.

Matériaux des outils de coupeIls se distinguent par une fonctionnalité accrue tout en augmentant la résistance à la température et en améliorant l'élimination de la chaleur générée sur la lame pendant la coupe. La chaleur augmente la température.

Plus la chaleur est évacuée de la lame dans la profondeur de l'appareil, plus l'indicateur de température est bas sur sa surface de contact. Le niveau de conductivité thermique dépend de la composition et du chauffage.

Par exemple, la teneur en éléments tels que le tungstène et le vanadium dans l'acier provoque une diminution du niveau de sa conductivité thermique, et un mélange de titane, de cobalt et de molybdène provoque son augmentation.

Coefficient de frottement glissantdépend de la composition et des propriétés physiques des paires de matériaux en contact, ainsi que de la valeur de la contrainte sur les surfaces soumises au frottement et au glissement. Le coefficient affecte la résistance à l'usure du matériau.

L'interaction de l'outil avec le matériau traité a lieu avec un contact mobile constant.

Comment se comportent les matériaux instrumentaux dans ce cas? Leurs types s'usent également.

Ils se caractérisent par:

L'usure des lames se produit constamment. En conséquence, les appareils perdent leurs propriétés et la forme de leur surface de travail change également.

L'indice de résistance à l'usure peut varier en fonction des conditions dans lesquelles la découpe a lieu.

Les principaux matériaux instrumentaux peuvent être classés dans les catégories suivantes:

Le fer à outils peut être en carbone, en alliage et à haute vitesse.

Des substances carbonées ont commencé à être utilisées pour la fabrication d'outils. Leur vitesse de coupe est faible.

Comment les aciers à outils sont-ils marqués?Les matériaux sont désignés par une lettre (par exemple, "U" signifie carboné), ainsi qu'un nombre (indicateurs de dixièmes de pour cent de la teneur en carbone). La présence de la lettre «A» à la fin du marquage indique la haute qualité de l'acier (la teneur en substances telles que le soufre et le phosphore ne dépasse pas 0,03%).

Le matériau carboné a une dureté de 62 à 65 HRC et un faible niveau de résistance à la température.

Les nuances de matériaux pour outils U9 et U10A sont utilisées dans la fabrication des scies, et les séries U11, U11A et U12 sont destinées aux tarauds manuels et autres outils.

Le niveau de résistance à la température des aciers des séries U10A, U13A est de 220 ° C, il est donc recommandé d'utiliser des outils en ces matériaux à une vitesse de coupe de 8 à 10 m / min.

Le matériau d'outil allié peut êtrechrome, chrome-silicium, tungstène et chrome-tungstène, avec un mélange de manganèse. Ces séries sont indiquées par des chiffres et comportent également un marquage de lettres. Le premier chiffre à gauche indique le facteur de teneur en carbone en dixièmes si la teneur en élément est inférieure à 1%. Les chiffres de droite représentent le pourcentage d'alliage moyen.

Le matériau d'outil de qualité X convient à la fabrication de tarauds et de matrices. L'acier B1 est applicable pour la fabrication de petits forets, tarauds et alésoirs.

Le niveau de résistance à la température des substances alliées est de 350 à 400 ° C, de sorte que la vitesse de coupe est une fois et demie plus élevée que pour un alliage de carbone.

Divers matériaux d'outillage rapidementles fraises sont utilisées dans la fabrication de forets, de fraisages et de tarauds. Ils sont marqués de lettres et de chiffres. Les constituants importants des matériaux sont le tungstène, le molybdène, le chrome et le vanadium.

Les aciers rapides se divisent en deux catégories: performances normales et hautes performances.

Vers la catégorie du fer avec un niveau normalla productivité comprend les nuances P18, P9, P9F5 et les alliages de tungstène avec un mélange de molybdène des séries P6MZ, P6M5, qui conservent leur dureté non inférieure à HRC 58 à 620 ° C. Le matériau convient à l'usinage des aciers au carbone et faiblement alliés, de la fonte grise et des alliages non ferreux.

Cette catégorie comprend les marques R18F2,R14F4, R6M5K5, R9M4K8, R9K5, R9K10, R10K5F5, R18K5F2. Ils sont capables de maintenir un HRC de 64 à des températures de 630 à 640 ° C. Cette catégorie comprend les matériaux d'outillage ultra-durs. Il convient au fer et aux alliages difficiles à travailler, ainsi qu'au titane.

Ces matériaux sont:

La forme des plaques dépend des propriétés de la mécanique. Ces outils fonctionnent à une vitesse de coupe élevée par rapport aux matériaux à grande vitesse.

Les alliages durs issus de cermets sont:

La série VK comprend du tungstène et du titane.Les outils basés sur ces composants ont une résistance à l'usure accrue, mais le niveau de résistance aux chocs est faible. Des dispositifs sur cette base sont utilisés pour le traitement de la fonte.

L'alliage de tungstène, de titane et de cobalt est applicable à tous les types de fer.

La synthèse du tungstène, du titane, du tantale et du cobalt est utilisée dans des cas particuliers lorsque d'autres matériaux sont inefficaces.

Les alliages de carbure se caractérisent par un niveau élevé derésistance à la température. Les matériaux de tungstène peuvent conserver leurs propriétés avec un HRC de 83-90, et le tungstène avec du titane - avec un HRC de 87-92 à des températures de 800 à 950 ° C, ce qui permet d'opérer à une vitesse de coupe élevée (à partir de 500 m / min à 2700 m / min lors du traitement de l'aluminium).

Pour l'usinage de pièces résistantesà la rouille et aux températures élevées, des outils de la série OM d'alliages à grains fins sont utilisés. La nuance VK6-OM convient à la finition, et les VK10-OM et VK15-OM conviennent à la semi-finition et à l'ébauche.

Encore plus efficace lorsque vous travaillez avecLes pièces "difficiles" sont possédées par les matériaux d'outils ultra-durs des séries BK10-XOM et BK15-XOM. Ils remplacent le carbure de tantale par du carbure de chrome, ce qui les rend plus durables même lorsqu'ils sont exposés à des températures élevées.

Pour augmenter le niveau de résistance de la plaque ensubstance solide, recouvrez-la d'un film protecteur. Le carbure de titane, le nitrure et la carbonite sont utilisés, qui sont appliqués en une couche très mince. L'épaisseur varie de 5 à 10 microns. En conséquence, une couche de carbure de titane à grains fins est formée. Ces plaquettes ont une durée de vie jusqu'à trois fois plus longue que les plaquettes non revêtues, augmentant la vitesse de coupe de 30%.

Dans certains cas, des matériaux de cermet sont utilisés, qui sont obtenus à partir d'oxyde d'aluminium avec l'ajout de tungstène, de titane, de tantale et de cobalt.

Pour les outils de coupe, utilisez un minéralcéramique TsM-332. Il se caractérise par une résistance aux températures élevées. L'indice de dureté HRC varie de 89 à 95 à 1200 ° C. En outre, le matériau se caractérise par une résistance à l'usure, ce qui permet de traiter l'acier, la fonte et les alliages non ferreux à des vitesses de coupe élevées.

Pour fabriquer des outils de coupe, aussiutiliser du cermet de la série B. Il est à base d'oxyde et de carbure. L'introduction du carbure métallique, ainsi que du molybdène et du chrome dans la composition des céramiques minérales, permet d'optimiser les propriétés physico-mécaniques du cermet et d'éliminer sa fragilité. La vitesse de coupe est augmentée. La semi-finition et la finition avec un appareil à base de cermet sont utilisées pour la fonte grise ductile, l'acier difficile à couper et un certain nombre de métaux non ferreux. Le processus est réalisé à une vitesse de 435-1000 m / min. Les céramiques de coupe résistent à la température. Sa dureté sur l'échelle est HRC 90-95 à 950-1100 ° C.

Pour le traitement du fer trempé,en fonte durable, ainsi qu'en fibre de verre, un outil est utilisé, dont la partie coupante est constituée de substances solides contenant du nitrure de bore et des diamants. L'indice de dureté de l'Elbor (nitrure de bore) est approximativement le même que celui du diamant. Sa résistance à la température est le double de celle de ce dernier. Elbor se distingue par son inertie vis-à-vis des matériaux ferreux. Le niveau de résistance ultime de ses polycristaux en compression est de 4-5 GPa (400-500 kgf / mm2), et en flexion - 0,7 GPa (70 kgf / mm2). La résistance à la température est jusqu'à la limite de 1350-1450 ° C.

A noter également le diamant sur le synthétiquebasé sur des ballas de la série ASB et carbonado de la série ASPK. La réactivité de ces derniers vis-à-vis des matériaux carbonés est plus élevée. C'est pourquoi il est utilisé pour affûter des pièces en métaux non ferreux, des alliages à haute teneur en silicium, des matériaux durs VK10, VK30, ainsi que des surfaces non métalliques.

L'indice de résistance des fraises à carbonade est 20 à 50 fois plus élevé que le niveau de résistance des alliages durs.

Instrumentalmatériaux. Les espèces utilisées en Russie, aux États-Unis et en Europe sont pour la plupart exemptes de tungstène. Ils appartiennent aux séries KNT016 et TH020. Ces modèles remplacent les nuances T15K6, T14K8 et VK8. Ils sont utilisés pour le traitement des aciers de construction, de l'acier inoxydable et des matériaux d'outillage.

Nouvelles exigences pour les matériaux d'outillageen raison de la carence en tungstène et en cobalt. C'est avec ce facteur que des méthodes alternatives de production de nouveaux alliages durs sans tungstène sont constamment développées aux États-Unis, dans les pays européens et en Russie.

Par exemple, des matériaux instrumentauxfabriqués par la société américaine Adamas Carbide Co de la série Titan 50, 60, 80, 100 contiennent du carbure, du titane et du molybdène. Une augmentation du nombre indique le degré de résistance du matériau. La performance des matériaux d'outillage dans cette édition implique un haut niveau de résistance. Par exemple, la série Titan100 a une force de 1000 MPa. C'est un concurrent de la céramique.