あらゆる産業における線形測定の基盤業界-平面平行ゲージブロック(KMD)。それらは、長さの単位を格納してそれを再現するために使用されます。また、測定デバイスのチェック、それらのキャリブレーション、デバイスのゼロ設定、必要な設定の寸法の転送、およびあらゆる種類の部品の寸法の自然な測定として機能します。平面平行ゲージブロックのセットにより、特別な精度でマーキング作業を実行し、機械を調整することができます。 KMDの主な機能は、さまざまな業界で対策の統一性を維持することであると考えられています。

として使用されるツール修理組織またはサービスの産業企業の測定器は、測定の正確さを定期的に(体系的に)チェックする必要があります。当然のことながら、検証のために、さまざまな業界から参照寸法が配置されている機関に測定ツールを提供することはできません。

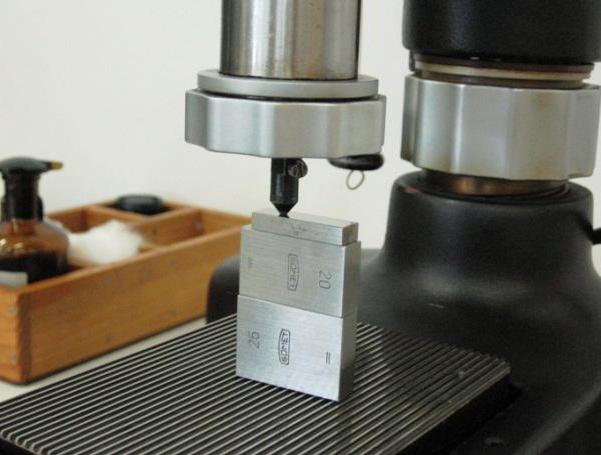

この手順は、企業を離れることなく、ゲージブロックを保持できるようにします(平面平行)。それらは長さの測定のサンプルまたは標準です。外見上、デバイスは平行六面体または測定面の間に配置された番号付きの円柱のように見えます。

ヨハンソンタイルの主なタスクは保存することです長さの単位とその伝達。平面平行ゲージブロックは、さまざまな測定デバイス(口径、マイクロメータ、サイン定規、インジケータなど)、および生産管理デバイスとテンプレートのキャリブレーション、検証、および/または寸法の設定に使用されます。

ゲージブロックが最初に製造されたスイスの会社「ヨハンソン」による。長方形の平行六面体の形をした鋼でできており、1900年のパリ万国博覧会に登場しました。メーカーのおかげで、「ヨハンソンタイル」という名前は、長い間、長さの端の測定値(平面平行)を伴ってきました。少し後に、それらは単なる「タイル」になりました。

ソビエト連邦では、KMDは最初にセストロレツクとトゥーラの工場で生産されました。それらは、30年代初頭に、キロフ市のクラスニーインストルメンタリシュチク工場とモスクワカリブラでシリーズ化されました。

今日、レーザー非接触の出現で干渉計、電気測定器、ロングメーター、座標点を測定する機械、高度計、その他の完璧な測定のためのデバイス、CMDの役割、目的、使用法は大きく変化しました。それにもかかわらず、主要な基本的な品質(サイズの材料担体)は依然としてかけがえのないものです。そしてこれは、正確な測定のための最新の光学および電子デバイスが多数あるにもかかわらずです。

平面ゲージブロック(タイルJohanson)は、測定面間が0.5〜1000mmの寸法で製造されています。この長さの測定では提供されない任意のサイズを取得する必要がある場合は、エンドブロックを互いに研磨して、適切なタイルから目的のサイズをコンパイルする必要があります。タイルがくっつくまで(つまり、タイルがバラバラにならないように)ラッピングを行う必要があります。

今日、ゲージブロック(平面平行)は高合金鋼から製錬されています。それらはまたセラミックおよび硬質合金から作られています。

たとえば、鋼製の長さの測定クロム、測定ラックの対象面などとよくこすります。それらの作業面は非常に耐摩耗性があり、耐用年数の延長を説明しています。

鉄骨対策を強化する必要があり、その後、人工老化により、正確なサイズを長期間維持することができます。ヨハンソン鋼板の作業面の硬度は常に少なくとも800HVです。

不利な点は特別な作業面の摩耗、引っかき傷、腐食の可能性に対する感度。 PKMDでの作業を開始する前に、保護潤滑剤を除去し、作業を行った後、再度塗布します。 GOSTが鋼製のものにのみ適用される長さの測定値(端面平行)は、オペレーターの手の温かさなどの温度条件の変化の影響を受けます。

タングステンカーバイド製錬タイル、鋼の10倍の強度。さらに、それらは完璧なラッピング特性を持っています。カーバイドメジャーの作業面の硬度は、スチールタイルのこの面の硬度のほぼ2倍(1400 HV)です。欠点は1つだけです。それは、重量が大きいことです。したがって、超硬ゲージブロックを使用してブロックを組み立てて大きな寸法で動作させることはできません。

平面ゲージブロック(タイルジルコニウムセラミック製のヨハンソン)は、作業面の引っかき傷や摩耗に対して最も耐性があると考えられています。ご存知のように、セラミックは腐食を恐れないため、オペレーターの手の濡れは、ジルコニウムセラミック製のプレートに影響を与えません(カーバイドやスチールとは異なります)。この材料からの長さの測定値は、最大の安定性と最長の耐用年数を備えているため、検証の間隔を延ばすことができます。

セラミック製のKMDは磁化せず、特別な防食保護を必要とせず、ほこりを引き付けません。また、安定しており、長期間サイズを維持することができます。

分析は、鋼とセラミックブロックの熱線膨張係数は、値が近い値です。このインジケーターにより、セラミックタイルとスチールタイルからKMDのブロックを積み重ねることができ、これらの材料からの測定値を完全に交換できます。

ゲージブロックもガラス製です。それらは、摩耗と平坦度をチェックするために使用されます。また、テーブルや台座などの正確な作業面の平坦度をチェックするためにも使用できます。ガラス複合構造は、直径50 mm〜75、非平坦度0.125ミクロン未満、厚さ15〜20mmで製造されます。

平面平行ゲージブロックによる正確なサイズの転送と保存は、次のように進行します。

測定用の特別な設置では、例示的なゲージブロックの最初のカテゴリの寸法がチェックされます。

長さの測定値(平面平行)を終了します。最高精度のタイルの認証は、州規格の実験室にのみ保管されます。工業企業では、製品の精度基準の要件に応じて、2年生から5年生までのタイルが使用されます。正確なサイズを渡すことは、1年生のタイルと2年生のタイルを定期的に比較することです。次に、後者-3番目のカテゴリのタイルを使用し、スキームに従います。したがって、産業プラントでは、正確なものから粗いものまで、すべての測定デバイスがチェックされます。実施されたチェックの結果は、各デバイスのパスポートに入力されます。

ゲージブロックに関するラッピングが考慮されます2つのタイルがくっついている効果。平面平行ゲージブロックは、位置合わせされたときに空気の残留物が除去され、大気圧の影響を受けるように研磨されています。フラッシング液の残りの液滴の表面張力と、タイルを構成する材料の分子間の相互作用により、圧縮力が増加します。

平面平行ゲージブロックの場合磨かれると、完全にこすれます。長さを測定するタイルのこの機能は必須と見なされます。この品質の損失は、メジャーの表面の摩耗を意味します。

タイルをKMDブロックに集めて固定するため使いやすさを確保するために、平面平行ゲージブロック用のアクセサリのセットが使用されます。広く使われています。たとえば、さまざまな測定デバイスをチェックまたはサイズ設定するには、アクセサリが必要です。これらは、マイクロメトリックおよびインジケーターボアゲージ、口径などにすることができます。

セットには必然的に異なる側面が含まれていますサイズ。これにより、内部測定と外部測定の両方を実行できます。これは、高精度の製品を小シリーズで製造する場合に特に重要です。この場合、付属品は、製造する製品の最大サイズと最小サイズに設定する必要があります。つまり、スルーサイドとノンスルーサイドの両面ゲージとして使用されます。

マーキング作業には、特に正確な測定のためのホルダーが取り付けられた追加のマーキングセットが使用されます。

セットには以下も含まれます:スクリード、平面平行および放射状の側面、三角形の定規、中央および描画側、ベース、クラッカーおよびプローブ。後者は、ラップ仕上げされた表面間のギャップのサイズを決定するために必要です。スタイリは、最小サイズが0.02 mm、最大サイズが1.0mmの鋼板です。それらのグラデーションは0.01mmと0.05mmです。

すきまゲージでギャップを決定するには、サーフェスの間に配置する必要があります。プローブは少しの努力で動くべきであり、いかなる状況でもそれが沈んだり自由に動いたりしてはいけません。ギャップに完全に入ったプローブの厚さの合計によって、その値が決定されます。

平面平行ゲージブロックは、長さ(メートル)のサンプルからのサイズの伝達の階層チェーンにおいて非常に重要です。それらは、サイズが一定の安定した材料キャリアです。

基準計の転送、そのベースは深い干渉測定を使用して参照ゲージブロックに渡される光の波長。したがって、クラスKに属する長さの標準メジャーが取得されます。さらに、検証スキームに従って、他のメジャーに転送されます。

KMDの主な目的に従って(測定の均一性を確保し、参照長さの寸法を転送する)検証スキームが開発されました。同じ目的で、さまざまな精度の長さの測定値がカテゴリおよびクラスごとに作成されます。長さ(端、平面平行)の測定値の校正は、特別な装置を使用して実行されます。

これらの最初のものは特別に発明されたものでしたマイクロメータ。精度の向上が特徴でした。数年が経過し、デバイスは改善されました。今日、それらは最高の精度の結果を提供し、もはや珍しいものではありません。多くの研究所には校正機器があります。さらに、CMDは、無料で入手できるインクリメンタルおよび誘導光電コンパレータを使用して簡単に検証できます。そして、これらのデバイスで測定を行う方法は長い間研究されてきました。この方法の利点は、ブロックキャリブレーションチャートが簡素化されることです。いくつかの不利な点は、デバイスのコストが高く、デバイスを扱うスペシャリストの資格に対する要件が高いことであると考えられています。そして、許容誤差。非常に小さいため、他のデバイスで測定結果を再確認することは困難です。

4つの検証方法があります。

-設定値の間接測定。

-特定の値の直接測定。

-コンパレータを使用した比較。

-参照との直接比較。