Podstawowe wymagania dotyczące materiałów narzędziowych- obecność twardości, odporności na zużycie, ciepło itp. Spełnienie tych kryteriów umożliwia cięcie. Aby przeprowadzić wprowadzanie do warstw powierzchniowych przetwarzanego produktu, ostrza do cięcia części roboczej muszą być wykonane z mocnych stopów. Twardość może być naturalna lub nabyta.

Na przykład stal narzędziowa fabrykiprodukcja jest łatwa do cięcia. Po obróbce mechanicznej i termicznej oraz szlifowaniu i ostrzeniu wzrasta poziom ich wytrzymałości i twardości.

Charakterystykę można zdefiniować na różne sposoby.Stale narzędziowe mają twardość Rockwella, twardość ma oznaczenie liczbowe, a także literę HR ze skalą A, B lub C (na przykład HRC). Wybór materiału narzędzia zależy od rodzaju obrabianego metalu.

Najbardziej stabilny poziom funkcjonowania iniskie zużycie ostrzy poddanych obróbce cieplnej można osiągnąć przy HRC 63 lub 64. Przy niższej wartości właściwości materiałów narzędziowych nie są tak wysokie, a przy dużej twardości zaczynają się kruszyć z powodu kruchości.

Metale o twardości HRC 30-35,są doskonale obrabiane narzędziami żelaznymi, które zostały poddane obróbce cieplnej przy współczynniku HRC 63-64. Zatem stosunek wskaźników twardości wynosi 1: 2.

Do obróbki metali o HRC 45-55,stosować oprawy na bazie twardych stopów. Ich wskaźnik to HRA 87-93. Do obróbki stali hartowanych można stosować materiały syntetyczne.

Podczas procesu cięcia na część roboczą wpływasiła 10 kN i więcej. Generuje wysokie napięcia, które mogą zniszczyć instrument. Aby temu zapobiec, materiały tnące muszą mieć wysoki współczynnik wytrzymałości.

Najlepsze połączenie cech wytrzymałościowych mająstale narzędziowe. Wykonana z nich część robocza doskonale wytrzymuje duże obciążenia i może działać pod wpływem ściskania, skręcania, zginania i rozciągania.

Gdy podczas cięcia metali powstaje ciepłonagrzewają się ich ostrza, w większym stopniu ich powierzchnie. Gdy temperatura jest poniżej wartości krytycznej (dla każdego materiału ma swoją własną), struktura i twardość nie ulegają zmianie. Jeśli temperatura ogrzewania staje się wyższa niż dopuszczalna norma, zmniejsza się poziom twardości. Temperatura krytyczna nazywana jest odpornością na czerwono.

Zaczerwienienie jest właściwością metalu, gdypo podgrzaniu do temperatury 600 ° C świeci na ciemnoczerwony kolor. Termin ten sugeruje, że metal zachowuje swoją twardość i odporność na zużycie. W swej istocie jest to zdolność do wytrzymywania wysokich temperatur. Dla różnych materiałów obowiązuje limit od 220 do 1800 ° C.

Materiały narzędzi tnącychWyróżniają się zwiększoną funkcjonalnością przy jednoczesnym zwiększeniu odporności na temperaturę oraz poprawie odprowadzania ciepła wytworzonego na ostrzu podczas cięcia. Ciepło zwiększa temperaturę.

Im więcej ciepła zostanie odprowadzone z ostrza w głąb urządzenia, tym niższa temperatura na jego powierzchni styku. Poziom przewodności cieplnej zależy od składu i ogrzewania.

Np. zawartość w stali pierwiastków takich jak wolfram i wanad powoduje obniżenie poziomu jej przewodności cieplnej, a domieszka tytanu, kobaltu i molibdenu powoduje jego wzrost.

Współczynnik tarcia ślizgowegozależy od składu i właściwości fizycznych stykających się par materiałów, a także od wartości naprężeń na powierzchniach poddanych tarciu i ślizganiu. Współczynnik wpływa na odporność materiału na zużycie.

Interakcja narzędzia z obrabianym materiałem odbywa się przy stałym ruchomym kontakcie.

Jak zachowują się w tym przypadku materiały instrumentalne? Ich typy zużywają się jednakowo.

Charakteryzują się:

Ostrza stale się zużywają. W wyniku tego urządzenia tracą swoje właściwości, zmienia się również kształt ich powierzchni roboczej.

Wskaźnik odporności na zużycie może się różnić w zależności od warunków, w jakich odbywa się cięcie.

Główne materiały instrumentalne można podzielić na następujące kategorie:

Żelazo narzędziowe może być węglowe, stopowe i szybkie.

Do produkcji narzędzi zaczęto stosować substancje węglowe. Ich prędkość cięcia jest niska.

Jak oznaczane są stale narzędziowe?Materiały są oznaczone literą (na przykład „U” oznacza węglowy), a także liczbą (wskaźniki dziesiątych części procenta zawartości węgla). Obecność litery „A” na końcu oznaczenia wskazuje na wysoką jakość stali (zawartość takich substancji jak siarka i fosfor nie przekracza 0,03%).

Materiał węglowy ma twardość 62-65 HRC i niską odporność na temperaturę.

Gatunki materiałów narzędziowych U9 i U10A są używane do produkcji pił, a serie U11, U11A i U12 przeznaczone są do gwintowników ręcznych i innych narzędzi.

Poziom odporności na temperaturę stali serii U10A, U13A wynosi 220°C, dlatego zaleca się stosowanie narzędzi wykonanych z takich materiałów przy prędkości skrawania 8-10 m/min.

Materiał narzędziowy stopowy może byćchrom, chrom-krzem, wolfram i chrom-wolfram, z domieszką manganu. Takie serie są oznaczone cyframi, a także mają oznaczenie literowe. Pierwsza lewa cyfra wskazuje współczynnik zawartości węgla w dziesiątych częściach, jeśli zawartość pierwiastka jest mniejsza niż 1%. Liczby po prawej reprezentują średni procent stopu.

Gatunek materiału narzędziowego X jest odpowiedni do wykonywania gwintowników i narzynek. Stal B1 ma zastosowanie do produkcji małych wierteł, gwintowników i rozwiertaków.

Poziom odporności na temperaturę w substancjach stopowych wynosi 350-400 ° C, więc prędkość cięcia jest półtora raza większa niż w przypadku stopu węgla.

Różne materiały narzędziowe szybkofrezy są wykorzystywane do produkcji wierteł, pogłębiaczy i gwintowników. Są one oznaczone zarówno literami, jak i cyframi. Ważnymi składnikami materiałów są wolfram, molibden, chrom i wanad.

Stale szybkotnące dzielą się na dwie kategorie: normalne i wysokowydajne.

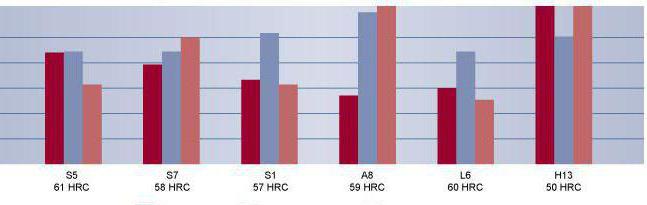

Do kategorii żelaza o normalnym poziomiewydajność obejmuje gatunki P18, P9, P9F5 i stopy wolframu z domieszką molibdenu serii P6MZ, P6M5, które zachowują twardość nie niższą niż HRC 58 przy 620 ° C. Materiał nadaje się do obróbki stali węglowych i niskostopowych, żeliwa szarego i stopów metali nieżelaznych.

Ta kategoria obejmuje marki R18F2,R14F4, R6M5K5, R9M4K8, R9K5, R9K10, R10K5F5, R18K5F2. Są w stanie utrzymać HRC 64 w temperaturach od 630 do 640 ° C. Ta kategoria obejmuje supertwarde materiały narzędziowe. Nadaje się do żelaza i stopów trudnych w obróbce, a także tytanu.

Takimi materiałami są:

Kształt płytek zależy od właściwości mechaniki. Narzędzia te działają z dużą prędkością skrawania w porównaniu z materiałem o dużej prędkości.

Stopy twarde z cermetali to:

Seria VK obejmuje wolfram i tytan.Narzędzia oparte na tych komponentach mają zwiększoną odporność na zużycie, ale poziom odporności na uderzenia jest niski. Urządzenia na tej podstawie służą do obróbki żeliwa.

Stop wolframu, tytanu i kobaltu ma zastosowanie do wszystkich rodzajów żelaza.

Syntezę wolframu, tytanu, tantalu i kobaltu stosuje się w szczególnych przypadkach, gdy inne materiały są nieskuteczne.

Stopy węglikowe charakteryzują się wysokim poziomemodporność na temperaturę. Materiały wolframowe mogą zachować swoje właściwości z HRC 83-90, a wolfram z tytanem - z HRC 87-92 w temperaturach od 800 do 950°C, co umożliwia pracę z dużą prędkością skrawania (od 500 m / min do 2700 m / min przy obróbce aluminium).

Do obróbki części z oporemdo rdzewienia i podwyższonych temperatur stosuje się narzędzia z serii OM ze stopów drobnoziarnistych. Gatunek VK6-OM nadaje się do wykańczania, a VK10-OM i VK15-OM do półwykańczania i obróbki zgrubnej.

Jeszcze bardziej wydajna podczas pracy zSupertwarde materiały narzędziowe serii BK10-XOM i BK15-XOM mają „trudne” szczegóły. Zastępują węglik tantalu węglikiem chromu, co czyni je bardziej wytrzymałymi nawet przy wystawieniu na działanie wysokich temperatur.

Aby zwiększyć poziom wytrzymałości płyty wykonanej zsubstancja stała, należy pokryć ją folią ochronną. Stosuje się węglik tytanu, azotek i karbonit, które nakłada się bardzo cienką warstwą. Grubość waha się od 5 do 10 mikronów. W rezultacie powstaje drobnoziarnista warstwa węglika tytanu. Płytki te mają nawet trzykrotnie dłuższą żywotność niż płytki niepowlekane, zwiększając prędkość skrawania o 30%.

W niektórych przypadkach stosuje się materiały cermetalowe, które otrzymuje się z tlenku glinu z dodatkiem wolframu, tytanu, tantalu i kobaltu.

Do narzędzi tnących użyj minerałuceramika TsM-332. Jest z natury odporny na podwyższone temperatury. Indeks twardości HRC waha się od 89 do 95 przy 1200 ° C. Ponadto materiał charakteryzuje się odpornością na zużycie, co pozwala na obróbkę stali, żeliwa i stopów nieżelaznych z dużymi prędkościami skrawania.

Do tworzenia narzędzi tnących, równieżużyj cermetu serii B. Jest on oparty na tlenku i węgliku. Wprowadzenie węglika metalu oraz molibdenu i chromu do składu ceramiki mineralnej pomaga zoptymalizować właściwości fizykomechaniczne cermetalu i eliminuje jego kruchość. Zwiększa się prędkość cięcia. Półwykańczająca i wykańczająca osprzęt na bazie cermetalu jest stosowana do żeliwa szarego, stali trudnej do skrawania i wielu metali nieżelaznych. Proces prowadzony jest z prędkością 435-1000 m/min. Ceramika do cięcia jest odporna na temperaturę. Jego twardość w skali to 90-95 HRC w temperaturze 950-1100 ° C.

Do obróbki utwardzonego żelaza,trwałe żeliwo, a także włókno szklane, stosuje się narzędzie, którego część tnąca wykonana jest z substancji stałych zawierających azotek boru i diamenty. Wskaźnik twardości Elbora (azotek boru) jest w przybliżeniu taki sam jak diamentu. Jego odporność na temperaturę jest dwukrotnie wyższa od tej ostatniej. Elbor wyróżnia się obojętnością na materiały żelazne. Ostateczny poziom wytrzymałości polikryształów na ściskanie wynosi 4-5 GPa (400-500 kgf / mm2), a przy zginaniu - 0,7 GPa (70 kgf / mm2). Odporność na temperaturę do granicy 1350-1450 ° C.

Na uwagę zasługuje również diament na syntetycznymna bazie ballas z serii ASB i carbonado z serii ASPK. Reaktywność tych ostatnich w stosunku do materiałów zawierających węgiel jest wyższa. Dlatego służy do ostrzenia części wykonanych z metali kolorowych, stopów o dużej zawartości krzemu, materiałów twardych VK10, VK30, a także powierzchni niemetalicznych.

Wskaźnik wytrzymałości noży karbonadowych jest 20-50 razy wyższy niż poziom wytrzymałości stopów twardych.

Instrumentalnymateriały. Gatunki stosowane w Rosji, USA i Europie są w większości wolne od wolframu. Należą do serii KNT016 i TH020. Modele te stały się zamiennikiem gatunków T15K6, T14K8 i VK8. Służą do obróbki stali konstrukcyjnych, stali nierdzewnej i materiałów narzędziowych.

Nowe wymagania dotyczące materiałów narzędziowychz powodu niedoboru wolframu i kobaltu. Właśnie z tym czynnikiem w USA, krajach europejskich i Rosji stale rozwijane są alternatywne metody otrzymywania nowych twardych stopów bezwolframowych.

Na przykład materiały instrumentalneprodukowane przez amerykańską firmę Adamas Carbide Co z serii Titan 50, 60, 80, 100 zawierają węglik, tytan i molibden. Wzrost liczby wskazuje na stopień wytrzymałości materiału. Wydajność materiałów narzędziowych w tej edycji oznacza wysoki poziom wytrzymałości. Na przykład seria Titan100 ma wytrzymałość 1000 MPa. Jest konkurentem ceramiki.