المتطلبات الأساسية لمواد الأدوات- وجود الصلابة ، مقاومة التآكل ، الحرارة ، إلخ. يسمح الامتثال لهذه المعايير بالقطع. لتنفيذ الإدخال في الطبقات السطحية للمنتج الذي تتم معالجته ، يجب أن تكون شفرات قطع جزء العمل مصنوعة من سبائك متينة. يمكن أن تكون الصلابة طبيعية أو مكتسبة.

على سبيل المثال ، مصنع أدوات الصلبيتم قطع تلفيق بسهولة. بعد المعالجة الميكانيكية والحرارية ، وكذلك الطحن والطحن ، يرتفع مستوى قوتها وصلابتها.

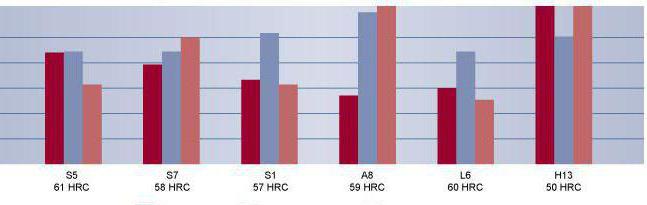

يمكن تعريف الخاصية بطرق مختلفة.فولاذ العدة لديه صلابة روكويل ، والصلابة لها تسمية رقمية ، بالإضافة إلى حرف HR بمقياس A أو B أو C (على سبيل المثال ، HRC). يعتمد اختيار مادة الأدوات على نوع المعدن الجاري معالجته.

المستوى الأكثر استقرارا من أداء ويمكن تحقيق تآكل منخفض للشفرات المعالجة بالحرارة باستخدام HRC 63 أو 64. وبمعدل أقل ، فإن خصائص مواد الأدوات ليست عالية جدًا ، وعند الصلابة العالية تبدأ في الانهيار بسبب الهشاشة.

المعادن مع صلابة HRC 30-35 ،يتم معالجتها بشكل مثالي بأدوات الحديد التي خضعت للمعالجة الحرارية مع HRC من 63-64. وبالتالي ، فإن نسبة الصلابة هي 1: 2.

لمعالجة المعادن مع HRC 45-55 ،استخدام الأجهزة القائمة على السبائك الصلبة. مؤشرهم هو HRA 87-93. يمكن استخدام المواد المستندة إلى المواد التركيبية في معالجة الفولاذ المتصلب.

خلال عملية القطع ، يتأثر جزء العملقوة 10 كيلو نيوتن وأعلى. تثير الجهد العالي ، والتي يمكن أن تؤدي إلى تدمير الأداة. لمنع ذلك ، يجب أن يكون لمواد القطع معامل قوة عالٍ.

أفضل مزيج من خصائص القوة لهاأداة فولاذ. يتحمل جزء العمل المصنوع منها بشكل مثالي الأحمال الثقيلة ويمكن أن يعمل أثناء الضغط والالتواء والانحناء والتوتر.

عندما تنطلق الحرارة عند قطع المعادنشفراتهم عرضة للحرارة ، إلى حد أكبر - الأسطح. عندما تكون درجة الحرارة أقل من المستوى الحرج (لكل مادة مختلفة) ، لا يتغير الهيكل والصلابة. إذا ارتفعت درجة حرارة التسخين فوق القاعدة المسموح بها ، فإن مستوى الصلابة ينخفض. تسمى درجة الحرارة الحرجة المقاومة الحمراء.

الملكية الحمراء هي خاصية المعادن فيعند تسخينه إلى درجة حرارة 600 درجة مئوية ، يتوهج باللون الأحمر الداكن. يشير المصطلح إلى الحفاظ على صلابة المعدن ومقاومة التآكل. في جوهرها ، هي القدرة على تحمل درجات الحرارة العالية. هناك حد للمواد المختلفة ، من 220 إلى 1800 درجة مئوية.

مواد أداة القطعوتتميز بزيادة الوظائف مع زيادة مقاومة درجات الحرارة وتحسين تبديد الحرارة الناتج عن النصل أثناء القطع. تساهم الحرارة في ارتفاع درجة الحرارة.

كلما زادت الحرارة المنبعثة من الشفرة عميقًا في الجهاز ، انخفض مؤشر درجة الحرارة على سطح التلامس. يعتمد مستوى الموصلية الحرارية على التكوين والتدفئة.

على سبيل المثال ، يتسبب محتوى عناصر مثل التنغستن والفاناديوم في الفولاذ في انخفاض مستوى الموصلية الحرارية ، ويؤدي خليط من التيتانيوم والكوبالت والموليبدينوم إلى زيادته.

مؤشر احتكاك الشرائحيعتمد على التكوين والخصائص الفيزيائية للأزواج الملامسة للمواد ، وكذلك على قيمة الضغط على الأسطح المعرضة للاحتكاك والانزلاق. يؤثر المعامل على مقاومة التآكل للمادة.

يستمر تفاعل الأداة مع المادة التي تمت معالجتها مع اتصال متحرك مستمر.

كيف تتصرف مواد الأدوات في هذه الحالة؟ وجهات نظرهم تبلى على قدم المساواة.

وتتميز بما يلي:

ارتداء الشفرة مستمر. نتيجة لهذا التكيف ، يفقدون خصائصهم ، ويتغير شكل سطح عملهم أيضًا.

قد تختلف مقاومة التآكل اعتمادًا على الظروف التي تتم فيها عملية القطع.

يمكن تقسيم مواد الأداة الرئيسية إلى الفئات التالية:

يمكن أن تكون أداة الحديد الكربون وسبائك وسرعة عالية.

بدأ استخدام مواد الكربون لتصنيع الأدوات. سرعة القطع منخفضة.

كيف يتم تسمية صلب الأدوات؟يشار إلى المواد بحرف (على سبيل المثال ، "U" تعني الكربون) ، بالإضافة إلى رقم (أعشار نسبة مئوية من محتوى الكربون). يشير وجود الحرف "A" في نهاية الوسم إلى الجودة العالية للصلب (لا يتجاوز محتوى المواد مثل الكبريت والفوسفور 0.03٪).

تتميز مادة الكربون بالصلابة مع HRC من 62-65 ومستوى منخفض من المقاومة لدرجة الحرارة.

يتم استخدام العلامات التجارية لمواد الأدوات U9 و U10A في تصنيع المناشير ، وتهدف مجموعات U11 و U11A و U12 إلى الصنابير اليدوية وغيرها من الأدوات.

مستوى مقاومة درجات الحرارة للفولاذ من سلسلة U10A و U13A هو 220 درجة مئوية ؛ لذلك ، يوصى باستخدام أدوات مصنوعة من هذه المواد بسرعة قطع من 8-10 م / دقيقة.

قد تكون المواد أداة سبائكالكروم ، الكروموسليكون ، التنغستن والكروم التنغستن ، ممزوجة بالمنجنيز. يشار إلى هذه السلسلة بالأرقام ، ولها أيضًا علامة أبجدية. يشير الرقم الأيسر الأول إلى معامل محتوى الكربون بالأعشار إذا كان محتوى العنصر أقل من 1٪. ترمز الأرقام الصحيحة إلى متوسط مؤشر مكون السبائك في النسبة المئوية.

إن درجة مادة الأداة X مناسبة لتصنيع الصنابير والقوالب. الفولاذ B1 قابل للتطبيق لتصنيع المثاقب الصغيرة والصنابير والمخرطات.

مستوى مقاومة درجة الحرارة في المواد المخدرة هو 350-400 درجة مئوية ؛ وبالتالي ، فإن سرعة القطع أعلى مرة ونصف من سبيكة الكربون.

مواد أداة سريعة مختلفةيتم استخدام القطع في تصنيع المثاقيب ، والصمامات والصمامات. يتم تمييزها بالأحرف والأرقام. المكونات الهامة للمواد هي التنغستن والموليبدينوم والكروم والفاناديوم.

ينقسم الفولاذ عالي السرعة إلى فئتين: عادي وبمستوى عالٍ من الإنتاجية.

لفئة الحديد بمستوى عادييمكن أن يعزى الأداء إلى درجات P18 و P9 و P9F5 وسبائك التنجستن مع خليط من سلسلة الموليبدينوم P6MZ و P6M5 التي تحتفظ بصلابة لا تقل عن HRC 58 عند 620 درجة مئوية. المواد مناسبة لمعالجة الفولاذ بمحتوى الكربون وفئة السبائك المنخفضة والحديد الزهر الرمادي والسبائك غير الحديدية.

تشمل هذه الفئة العلامة التجارية P18F2 ،R14F4 ، R6M5K5 ، R9M4K8 ، R9K5 ، R9K10 ، R10K5F5 ، R18K5F2. إنهم قادرون على الحفاظ على HRC 64 عند درجات حرارة من 630 إلى 640 درجة مئوية. تتضمن هذه الفئة مواد أدوات فائقة الصلابة. وهي مخصصة للحديد والسبائك التي يصعب معالجتها ، وكذلك التيتانيوم.

هذه المواد هي:

يعتمد شكل الألواح على خصائص الميكانيكا. تعمل هذه الأدوات بسرعات قطع عالية مقارنة بالمواد عالية السرعة.

كربيد السيراميك هي:

تشمل سلسلة VK التنغستن والتيتانيوم.زادت الأدوات التي تعتمد على هذه المكونات من مقاومة التآكل ، ولكن مستوى مقاومة الصدمات منخفض. يتم استخدام الأجهزة على هذا الأساس لمعالجة الحديد الزهر.

تنطبق سبائك من التنجستن والتيتانيوم والكوبالت على جميع أنواع الحديد.

يتم استخدام توليف التنغستن والتيتانيوم والتنتالوم والكوبالت في حالات خاصة عندما تكون المواد الأخرى غير فعالة.

تتميز سبائك الكربيد بمستوى عالٍ منمقاومة درجة الحرارة. يمكن لمواد التنغستن الاحتفاظ بخصائصها باستخدام HRC من 83-90 ، والتنغستن بالتيتانيوم - مع HRC من 87-92 في درجات حرارة من 800 إلى 950 درجة مئوية ، مما يجعل من الممكن العمل بسرعة قطع عالية (من 500 م / دقيقة إلى 2700 م) / دقيقة عند معالجة الألومنيوم).

لتصنيع الأجزاء بالمقاومةإلى الصدأ ودرجات الحرارة المرتفعة ، يتم استخدام أدوات من سلسلة OM للسبائك الدقيقة. الصف VK6-OM مناسب للتشطيب ، و VK10-OM و VK15-OM مناسبان لنصف التشطيب والتخشين.

أكثر كفاءة عند العمل معتحتوي مواد الأدوات Superhard من سلسلة BK10-XOM و BK15-HOM على تفاصيل "صعبة". يستبدلون كربيد التنتالوم بكربيد الكروم ، مما يجعلهم أكثر متانة حتى عند تعرضهم لدرجات حرارة عالية.

لزيادة قوة لوحة مصنوعة منمادة صلبة ، يلجأ إلى تغطيتها بغشاء واقي. يتم استخدام كربيد التيتانيوم والنتريد والكربونيت ، والتي يتم تطبيقها في طبقة رقيقة جدًا. السماكة من 5 إلى 10 ميكرون. والنتيجة هي طبقة من كربيد التيتانيوم دقيق الحبيبات. تتمتع هذه الملحقات بعمر يصل إلى ثلاثة أضعاف عمر الأدوات للإدخالات غير المطلية ، مما يزيد سرعة القطع بنسبة 30٪

في بعض الحالات ، يتم استخدام مواد سيرميت ، والتي يتم الحصول عليها من أكسيد الألومنيوم مع إضافة التنجستن والتيتانيوم والتنتالوم والكوبالت.

لأدوات القطع ، استخدم معدنًاالسيراميك TsM-332. يتميز بمقاومة درجات الحرارة المرتفعة. يتراوح مؤشر الصلابة HRC من 89 إلى 95 عند 1200 درجة مئوية. أيضًا ، تتميز المادة بمقاومة التآكل ، مما يسمح بمعالجة الفولاذ والحديد الزهر والسبائك غير الحديدية بسرعات قطع عالية.

لصياغة أدوات القطع أيضًااستخدام سلسلة ب سيرميت ، وهي تقوم على أكسيد وكربيد. يساعد إدخال كربيد المعدن ، وكذلك الموليبدينوم والكروم في تكوين السيراميك المعدني ، على تحسين الخصائص الفيزيائية الميكانيكية للسيرميت ويزيل هشاشته. يتم زيادة سرعة القطع. يتم استخدام نصف التشطيب والتشطيب باستخدام تركيبات قائمة على سيرمت لحديد الدكتايل الرمادي ، والفولاذ الذي يصعب قطعه وعدد من المعادن غير الحديدية. تتم العملية بسرعة 435-1000 م / دقيقة. سيراميك القطع مقاوم للحرارة. صلابته على المقياس هي HRC 90-95 عند 950-1100 درجة مئوية.

لتجهيز الحديد المسقى ،يتم استخدام أداة حديد الزهر المتينة ، وكذلك الألياف الزجاجية ، ويتم قطع جزء منها من مواد صلبة تحتوي على نيتريد البورون والماس. مؤشر صلابة Elbor (نيتريد البورون) هو تقريبًا نفس مؤشر صلابة الماس. مقاومته لدرجة الحرارة أعلى مرتين من مقاومة الأخير. تشتهر Elbor بخمولها في مواد الحديد. القوة القصوى لبلوراتها المتعددة في الانضغاط هي 4-5 جيجا باسكال (400-500 كجم ق / مم2) ، وعند الانحناء - 0.7 جيجا باسكال (70 كجم / مم2). مقاومة درجة الحرارة تصل إلى حد 1350-1450 درجة مئوية.

وتجدر الإشارة أيضًا إلى الماس الموجود على المادة الاصطناعيةعلى أساس ballas من سلسلة ASB و carbonado من سلسلة ASPK. تفاعل الأخير تجاه المواد المحتوية على الكربون أعلى. هذا هو السبب في استخدامه لشحذ الأجزاء المصنوعة من المعادن غير الحديدية ، والسبائك التي تحتوي على نسبة عالية من السيليكون ، والمواد الصلبة VK10 ، و VK30 ، وكذلك الأسطح غير المعدنية.

مؤشر مقاومة قواطع الكربونيد أعلى بـ 20-50 مرة من مستوى مقاومة السبائك الصلبة.

مفيدةالمواد. الأنواع المستخدمة في روسيا والولايات المتحدة وأوروبا خالية في الغالب من التنغستن. ينتمون إلى سلسلة KNT016 و TH020. أصبحت هذه الطرز بديلاً للعلامات التجارية T15K6 و T14K8 و VK8. يتم استخدامها لمعالجة الفولاذ الإنشائي والفولاذ المقاوم للصدأ ومواد الأدوات.

المتطلبات الجديدة لمواد الأدواتبسبب نقص التنجستن والكوبالت. مع هذا العامل يتم باستمرار تطوير طرق بديلة للحصول على سبائك صلبة جديدة خالية من التنجستن في الولايات المتحدة الأمريكية والدول الأوروبية وروسيا.

على سبيل المثال ، مواد مفيدةالمصنعة من قبل الشركة الأمريكية Adamas Carbide Co من سلسلة Titan 50 و 60 و 80 و 100 تحتوي على الكربيد والتيتانيوم والموليبدينوم. تشير الزيادة في الرقم إلى درجة قوة المادة. يشير أداء مواد الأداة في هذا الإصدار إلى مستوى عالٍ من القوة. على سبيل المثال ، تتمتع سلسلة Titan100 بقوة شد تبلغ 1000 ميجا باسكال. تتنافس مع السيراميك.