Základní lineární měření v průmyslových aplikacíchvětve - rovinně-paralelní koncové délkové měření (KMD). Používají se k uložení jednotky délky a její reprodukce. Stejně jako pro kontrolu měřicích přístrojů, jejich odstupňování a nulování na zařízeních, přenos rozměrů pro požadovaná nastavení a slouží jako přirozená míra velikostí všech druhů součástí. Sada rovinných a paralelních koncových měřících nástrojů umožňuje provádět značení s přesností a nastavením stroje. Hlavním úkolem KMD je udržení jednoty opatření v různých odvětvích.

Инструменты, используемые в качестве Měření v průmyslových podnicích, v organizacích nebo službách opravy by mělo být periodicky (systematicky) testováno na přesnost. Není samozřejmě možné dodávat měřidlo z různých výrobců institucím, kde jsou umístěny referenční rozměry pro ověření.

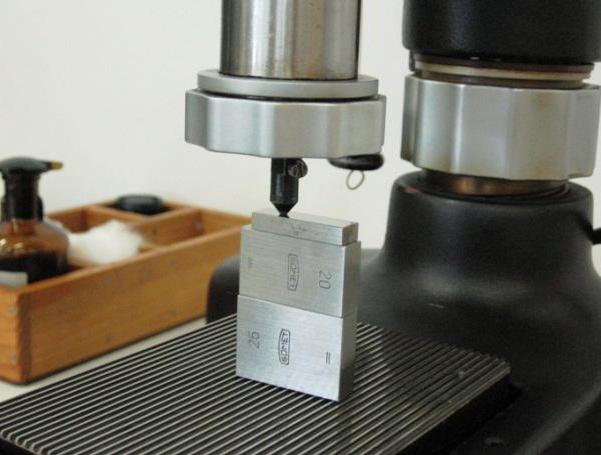

Эту процедуру, не выезжая за пределы предприятия, umožňují provádět koncová měření délky (rovinná rovnoběžka). Jsou to model nebo standardní měřítko délky. Externě vypadá zařízení jako rovnoběžník nebo válec s očíslovanými rozměry umístěnými mezi měřícími rovinami.

Hlavním úkolem dlaždic Johanson je zachovatjednotek délky a jejich přenosu. Rovinná rovnoběžná koncová měření délky se používají pro kalibraci, ověřování a / nebo kótování na různých měřicích zařízeních (měřidlo, mikrometr, sinusový sloupek, indikátor atd.), Jakož i na kontrolních výrobních zařízeních a šablonách.

Koncová délka opatření byla nejprve vyrobenaŠvýcarská firma "Johanson". Vyrobeny z oceli ve tvaru pravoúhlých rovnoběžníků, objevily se na světovém veletrhu v Paříži v roce 1900. Díky výrobci byl název „Johanson dlaždice“ po dlouhou dobu doprovázen konečnými rozměry délky (rovinně paralelní). O něco později se stali pouhými dlaždicemi.

V Sovětském svazu byl KMD poprvé vyroben v továrnách Sestroretsk a Tula. Začátkem 30. let byly do série zařazeny v továrnách Krasny Instrumentalshchik ve městě Kirov a v Moskvě.

Dnes s příchodem laserového bezkontaktního zařízeníinterferometry, elektrické měřicí přístroje, měřiče délky, souřadnicové měřicí stroje, výškoměry a další zařízení pro dokonalá měření, role, účel a použití CMD prošly významnými změnami. Nicméně základní, základní kvalita - materiální médium velikosti - je stále nezbytná. A to i přes velké množství moderních optických a elektronických prostředků pro přesná měření.

Rovinná rovnoběžná koncová opatření délky (dlaždiceJohanson) se vyrábí s rozměry mezi 0,5 a 1 000 mm mezi měřicími rovinami. Pokud je to nutné, pro získání libovolné velikosti, která není stanovena tímto měřítkem délky, z vhodných dlaždic mletím koncových měr délky k sobě, je třeba vytvořit zamýšlenou velikost. Lapování musí probíhat před lepením dlaždic dohromady (to znamená, že se nesmí rozpadat).

Dnes jsou koncová měření délky (rovinná rovnoběžka) tavena z vysoce legované oceli. Jsou také vyrobeny z keramiky a tvrdých slitin.

Měření délky z oceli, např.chrom, dobře se otírají o povrchy měřicích stojanů a další opatření. Jejich pracovní povrchy jsou zcela odolné proti opotřebení, což vysvětluje zvýšenou životnost.

Ocelová opatření musí být kalená apak umělé stárnutí, které umožňuje udržovat přesnou velikost pro dlouhodobé použití. Tvrdost pracovní plochy ocelových obkladů Johanson je vždy alespoň 800 HV.

Nevýhody zahrnují speciálnícitlivost na opotřebení pracovních povrchů, škrábanců a možnou korozi. Před zahájením práce s PCMD se z nich odstraní ochranné mazivo a po dokončení práce se znovu nanese. Měření délky (koncové roviny rovnoběžné), na které se vztahují pouze ty z oceli, jsou náchylné ke změnám teplotních podmínek, včetně teploty rukou obsluhy.

Dlaždice z taveného karbidu wolframudesetkrát silnější než ocel. Navíc mají dokonalou odolnost proti otěru. Tvrdost pracovní plochy měrky z tvrdé slitiny je téměř dvakrát větší (1400 HV) než tvrdost této plochy u ocelových dlaždic. Jednou nevýhodou je vysoká hmotnost. Proto je nemožné sestavit bloky pro práci s velkými rozměry z koncových opatření z tvrdokovu.

Rovinná rovnoběžná koncová opatření délky (dlaždiceJohanson) vyrobené z keramiky zirkonu jsou považovány za nejodolnější vůči poškrábání a opotřebení pracovní plochy. Jak víte, keramika se nebojí koroze, a proto obsah vlhkosti v rukou obsluhy neovlivňuje desky zirkoniové keramiky (na rozdíl od karbidu a oceli). Měření délky tohoto materiálu má největší stabilitu a nejdelší životnost, což umožňuje prodloužit dobu mezi kalibracemi.

CMD z keramiky nemagnetizují, nevyžadují speciální antikorozní ochranu a nelákají prach. A také jsou stabilní a jsou schopni udržet velikost dostatečně dlouho.

Analýza ukázala, že ocel akeramická opatření mají podobný koeficient lineární tepelné roztažnosti. Tento indikátor umožňuje ukládat CMD bloky z keramických a ocelových dlaždic, což činí opatření z těchto materiálů zcela zaměnitelnými.

Dělají konečná měření délky a skla.Používají se pro kontrolu lapování a kontrolu rovinnosti. A také pro kontrolu rovinnosti přesných pracovních ploch, například stolů. K dispozici jsou skleněné CMD o průměru 50 mm až 75, rovinnosti menší než 0,125 mikronů a tloušťce 15-20 mm.

Přenos a zachování přesné velikosti pomocí rovinně-paralelních koncových měření délky probíhá následovně.

U speciální instalace pro měření se kontrolují rozměry prvního výboje příkladných koncových opatření.

Koncové míry délky (rovnoběžné v rovině), majícícertifikace dlaždic nejvyšší přesnosti, uložených výhradně v laboratorních místnostech Gosstandart. V průmyslových podnicích se v závislosti na požadavcích standardů přesnosti pro vyráběné výrobky používají dlaždice od druhé do páté kategorie. Chcete-li vyjádřit přesnou velikost, je pravidelně porovnávat dlaždice první kategorie a dlaždice druhé kategorie. Pak ten druhý - s dlaždicemi třetí kategorie a dále podle schématu. V průmyslových podnicích jsou tedy všechna měřicí zařízení kontrolována, od přesných po hrubé. Výsledky ověření jsou zaznamenány v pasu každého zařízení.

Zvažuje se lapování s ohledem na konečná měření délkylepivý efekt dvou dlaždic. Hladiny délky rovnoběžné s rovinou jsou vyleštěny tak, že když jsou kombinovány, jsou odstraněny zbytky vzduchu a ovlivňuje je pouze atmosférický tlak. Povrchové napětí zbývajících kapiček kapaliny propláchnutí lubrikantem a interakce mezi molekulami materiálu, ze kterého jsou dlaždice vyrobeny, zvyšují pevnost v tlaku.

Pokud rovinně-paralelní konec měří délkuleštěné, pak budou dokonale otřeny. Tato schopnost délky dlaždic se považuje za povinný požadavek. Ztráta této kvality znamená opotřebení povrchu měrky.

Pro sběr dlaždic v blocích KMD a jejich upevněníPro zajištění snadného použití se používá sada příslušenství pro rovinné rovnoběžné koncové míry délky. Je široce používán. Například příslušenství je třeba pro kontrolu nebo dimenzování různých měřících zařízení. Může to být mikrometrický a indikátorový třmen, měřidlo atd.

Sada nezbytně zahrnuje různé boční panelyvelikosti, což umožňuje provádět interní i externí měření. To je zvláště důležité při výrobě vysoce přesných produktů v malých dávkách. V tomto případě musí být příslušenství nastaveno na maximální velikost vyráběného produktu a na minimum. To znamená, že se používají jako oboustranný ráži s průchozí stranou a neprůchodnou.

Pro značkovací práce se používá přídavná značkovací sada, ke které jsou držáky drženy pro zvláště přesná měření.

Součástí sady je také:potěry, boční rovnoběžné roviny a poloměry, trojstranné pravítko, střední a značková strana, základna, sušenky a sondy. Ty jsou nezbytné pro stanovení velikosti mezery mezi povrchy země. Sondy jsou ocelové desky s minimální velikostí 0,02 mm a maximálně 1,0 mm. Jejich gradace je přes 0,01 mm a 0,05 mm.

Použití měrky k určení vůlemusíte ji vložit mezi povrchy. Sonda by se měla pohybovat s malým úsilím a v žádném případě by se neměla ponořovat nebo volně pohybovat. Součtem tloušťky sond plně vstoupí do mezery a je stanovena její hodnota.

V hierarchickém řetězci přenosu velikosti ze vzorku délky (metru) jsou velmi důležité rovinné koncové míry délky: jsou to stabilní nosič materiálu konstantní velikosti.

Přenos referenčního měřiče na základěvlnová délka světla, na referenčním konci, prochází měřením délky měření hloubky interference. Takto získáme standardní měřítko délky vztahující se ke třídě K. Dále je podle schématu ověřování převedeno na jiná měřítka.

V souladu s hlavním účelem CMD(zajišťující jednotnost měření a přenos rozměrů referenční délky) byly vyvinuty ověřovací schémata. Pro stejné účely se pro stupně a třídy vydávají měření délky různých stupňů přesnosti. Ověření délkových rozměrů (konec, rovnoběžka) se provádí pomocí speciálních nástrojů.

První z nich byl speciálně vynalezen.mikrometr. Vyznačoval se zvýšenou přesností. Uplynuly roky, zařízení se zlepšila. Dnes přinášejí nejvyšší výsledky přesnosti a již nejsou vzácností. Mnoho laboratoří má kalibrační nástroje. Kromě toho lze KMD snadno zkontrolovat pomocí inkrementálních a induktivních fotoelektrických komparátorů, které jsou volně k dispozici. A metody měření na těchto zařízeních byly již dlouho vypracovány. Výhodou této metody je zjednodušení schématu ověřování délek. Nevýhodou jsou vysoké náklady na zařízení a vysoké kvalifikační požadavky odborníka, který s nimi pracuje. A chyba. Je tak malý, že na jiných zařízeních lze výsledky měření obtížně zkontrolovat.

Existují čtyři metody ověření:

- Nepřímé měření dané hodnoty.

- přímá měření dané hodnoty.

- Porovnání s komparátorem.

- Přímé srovnání se standardem.