Grundlegende Anforderungen an Werkzeugmaterialien- Vorhandensein von Härte, Verschleißfestigkeit, Hitze usw. Die Einhaltung dieser Kriterien ermöglicht das Schneiden. Um das Einbringen in die Oberflächenschichten des zu bearbeitenden Produkts zu realisieren, müssen die Klingen zum Schneiden des Arbeitsteils aus dauerhaften Legierungen bestehen. Die Härte kann natürlich oder erworben sein.

Zum Beispiel WerkzeugstahlfabrikFabrikationen werden leicht geschnitten. Nach der mechanischen und thermischen Bearbeitung sowie dem Schleifen und Schleifen steigt die Festigkeit und Härte.

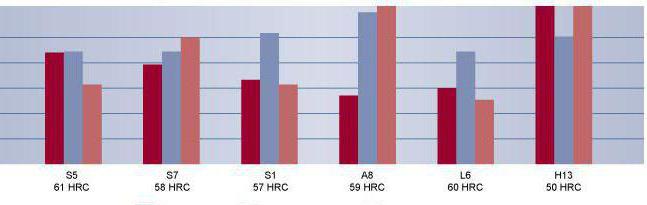

Ein Merkmal kann auf verschiedene Arten definiert werden.Werkzeugstähle haben Rockwell-Härte, Härte hat eine digitale Bezeichnung sowie den Buchstaben HR mit einer Skala von A, B oder C (zum Beispiel HRC). Die Wahl des Werkzeugmaterials hängt von der Art des zu bearbeitenden Metalls ab.

Das stabilste Funktionsniveau undEin geringer Verschleiß wärmebehandelter Klingen kann mit einer HRC von 63 oder 64 erreicht werden. Bei einer geringeren Rate sind die Eigenschaften der Werkzeugmaterialien nicht so hoch und bei einer hohen Härte beginnen sie aufgrund von Sprödigkeit zu bröckeln.

Metalle mit einer Härte von HRC 30–35,Sie werden perfekt mit Eisenwerkzeugen behandelt, die einer Wärmebehandlung mit einer HRC von 63–64 unterzogen wurden. Somit beträgt das Verhältnis der Härte 1: 2.

Für die Bearbeitung von Metallen mit HRC 45–55Geräte auf Basis von Hartlegierungen verwenden. Ihr Indikator ist HRA 87–93. Werkstoffe auf Kunststoffbasis können zur Behandlung von gehärteten Stählen eingesetzt werden.

Während des Schneidvorgangs ist das Arbeitsteil betroffenKraft von 10 kN und höher. Es wird Hochspannung erzeugt, die zur Zerstörung des Werkzeugs führen kann. Um dies zu verhindern, müssen Schneidstoffe einen hohen Festigkeitskoeffizienten aufweisen.

Die beste Kombination von Festigkeitseigenschaften habenWerkzeugstähle. Das aus ihnen gefertigte Arbeitsteil hält hohen Belastungen perfekt stand und kann beim Zusammendrücken, Verdrehen, Biegen und Spannen funktionieren.

Wenn beim Schneiden von Metallen Wärme freigesetzt wirdIhre Schaufeln sind in größerem Maße Wärme ausgesetzt - Oberflächen. Wenn die Temperatur unter dem kritischen Wert liegt (für jedes Material unterschiedlich), ändern sich Struktur und Härte nicht. Steigt die Heiztemperatur über die zulässige Norm, sinkt die Härte. Die kritische Temperatur wird als Rotwiderstand bezeichnet.

Rote Eigenschaft ist das Eigentum von Metall anBei Erwärmung auf 600 ° C leuchten sie dunkelrot. Der Begriff impliziert die Erhaltung der Metallhärte und Verschleißfestigkeit. Im Kern ist es die Fähigkeit, hohen Temperaturen standzuhalten. Es gibt eine Grenze für verschiedene Materialien von 220 bis 1800 ° C.

SchneidwerkzeugmaterialienSie zeichnen sich durch eine erhöhte Funktionalität bei gleichzeitiger Erhöhung der Temperaturbeständigkeit und Verbesserung der Wärmeableitung aus, die während des Schneidens auf der Klinge erzeugt wird. Wärme trägt zu einem Temperaturanstieg bei.

Je mehr Wärme von der Klinge tief in das Gerät abgeleitet wird, desto niedriger ist die Temperaturanzeige auf der Kontaktfläche. Die Höhe der Wärmeleitfähigkeit hängt von der Zusammensetzung und der Erwärmung ab.

Beispielsweise führt der Gehalt an Elementen wie Wolfram und Vanadium in Stahl zu einer Abnahme der Wärmeleitfähigkeit und eine Beimischung von Titan, Kobalt und Molybdän zu einer Zunahme.

Gleitreibungsindexhängt von der Zusammensetzung und den physikalischen Eigenschaften der sich berührenden Materialpaare sowie vom Wert der Beanspruchung der Reibungs- und Gleitflächen ab. Der Koeffizient beeinflusst die Verschleißfestigkeit des Materials.

Die Wechselwirkung des Werkzeugs mit dem bearbeiteten Material erfolgt unter ständigem beweglichen Kontakt.

Wie verhalten sich Werkzeugmaterialien in diesem Fall? Ihre Ansichten nutzen sich gleichermaßen ab.

Sie zeichnen sich aus durch:

Der Verschleiß der Klinge hält an. Durch diese Anpassung verlieren sie ihre Eigenschaften, und auch die Form ihrer Arbeitsfläche ändert sich.

Die Verschleißfestigkeit kann abhängig von den Bedingungen variieren, unter denen das Schneiden abläuft.

Die wichtigsten Werkzeugmaterialien lassen sich in folgende Kategorien einteilen:

Werkzeugeisen kann Kohlenstoff, Legierung und hohe Geschwindigkeit sein.

Kohlenstoffsubstanzen wurden für die Herstellung von Werkzeugen verwendet. Ihre Schnittgeschwindigkeit ist niedrig.

Wie werden Werkzeugstähle gekennzeichnet?Materialien werden durch einen Buchstaben (z. B. "U" bedeutet Kohlenstoff) sowie eine Zahl (Zehntelprozent des Kohlenstoffgehalts) angegeben. Das Vorhandensein des Buchstabens "A" am Ende der Markierung zeigt die hohe Qualität des Stahls an (der Gehalt an Stoffen wie Schwefel und Phosphor überschreitet nicht 0,03%).

Kohlenstoffmaterial zeichnet sich durch eine Härte von 62–65 HRC und eine geringe Temperaturbeständigkeit aus.

Bei der Herstellung von Sägen werden die Werkzeugmaterialien U9 und U10A sowie die Serien U11, U11A und U12 für Handgewindebohrer und andere Werkzeuge verwendet.

Die Temperaturbeständigkeit der Stähle der Serien U10A und U13A beträgt 220 ° C, daher wird empfohlen, Werkzeuge aus solchen Werkstoffen mit einer Schnittgeschwindigkeit von 8-10 m / min zu verwenden.

Legiertes Werkzeugmaterial kann seinChrom, Chromosilicium, Wolfram und Chrom-Wolfram, gemischt mit Mangan. Solche Serien sind durch Zahlen gekennzeichnet und sie haben auch eine alphabetische Kennzeichnung. Die erste linke Ziffer gibt den Kohlenstoffgehaltkoeffizienten in Zehnteln an, wenn der Elementgehalt weniger als 1% beträgt. Die rechten Ziffern symbolisieren den Durchschnittswert des Legierungsbestandteils in Prozent.

Die Güte des Werkzeugmaterials X ist zur Herstellung von Gewindebohrern und Matrizen geeignet. Stahl B1 ist für die Herstellung von kleinen Bohrern, Gewindebohrern und Reibahlen geeignet.

Die Temperaturbeständigkeit in dotierten Substanzen beträgt 350-400 ° C, daher ist die Schnittgeschwindigkeit eineinhalb Mal höher als bei einer Kohlenstofflegierung.

Verschiedene schnelle WerkzeugmaterialienDas Schneiden wird bei der Herstellung von Bohrern, Senken und Gewindebohrern verwendet. Sie sind sowohl mit Buchstaben als auch mit Zahlen gekennzeichnet. Wichtige Bestandteile der Materialien sind Wolfram, Molybdän, Chrom und Vanadium.

Schnellarbeitsstähle werden in zwei Kategorien unterteilt: normal und mit hoher Produktivität.

Zur Kategorie Eisen mit normalem FüllstandDie Leistung kann den Qualitäten P18, P9, P9F5 und Wolframlegierungen mit einem Zusatz der Molybdänreihen P6MZ, P6M5 zugeschrieben werden, die bei 620 ° C eine Härte von mindestens HRC 58 beibehalten. Das Material eignet sich zur Verarbeitung von Stählen mit Kohlenstoffgehalt und niedriger Legierungskategorie, Grauguss und Nichteisenlegierungen.

Diese Kategorie umfasst die Marke P18F2,R14F4, R6M5K5, R9M4K8, R9K5, R9K10, R10K5F5, R18K5F2. Sie sind in der Lage, HRC 64 bei Temperaturen von 630 bis 640 ° C zu halten. Diese Kategorie umfasst superharte Werkzeugmaterialien. Es ist für schwer zu verarbeitende Eisen und Legierungen sowie für Titan vorgesehen.

Solche Materialien sind:

Die Form der Platten hängt von den Eigenschaften der Mechanik ab. Solche Werkzeuge arbeiten mit hohen Schnittgeschwindigkeiten im Vergleich zu Hochgeschwindigkeitsmaterial.

Keramikcarbide sind:

Die VK-Serie umfasst Wolfram und Titan.Werkzeuge, die auf diesen Komponenten basieren, weisen eine erhöhte Verschleißfestigkeit auf, weisen jedoch eine geringe Stoßfestigkeit auf. Geräte auf dieser Basis werden zur Verarbeitung von Gusseisen verwendet.

Die Legierung aus Wolfram, Titan und Kobalt ist auf alle Eisenarten anwendbar.

Die Synthese von Wolfram, Titan, Tantal und Kobalt wird in besonderen Fällen eingesetzt, wenn andere Materialien unwirksam sind.

Hartlegierungen zeichnen sich durch ein hohes Niveau ausTemperaturbeständigkeit. Wolframmaterialien können ihre Eigenschaften mit HRC 83–90 und Wolframmaterialien mit Titan mit HRC 87–92 bei Temperaturen von 800 bis 950 ° C beibehalten, was den Betrieb bei hohen Schnittgeschwindigkeiten (von 500 m / min bis 2700 m) ermöglicht / min bei der Verarbeitung von Aluminium).

Zur Bearbeitung von widerstandsfähigen TeilenBei Rost und erhöhter Temperatur werden Werkzeuge aus einer Reihe feinkörniger OM-Legierungen verwendet. Die Marke VK6-OM eignet sich zum Schlichten, und die Marken VK10-OM und VK15-OM eignen sich zum Schlichten und Schruppen.

Noch effizienter beim Arbeiten mit"Harte" Teile sind superharte Instrumentenmaterialien der Serien BK10-XOM und VK15-XOM. Sie ersetzten Tantalcarbid durch Chromcarbid, wodurch sie auch bei hohen Temperaturen haltbarer werden.

Um die Festigkeit der Platte von zu erhöhenfeste Substanz, greifen Sie auf seine Beschichtung mit einem Schutzfilm zurück. Es werden Titancarbid, Nitrid und Carbonit verwendet, die in einer sehr dünnen Schicht aufgetragen werden. Die Dicke beträgt 5 bis 10 Mikrometer. Dadurch entsteht eine Schicht aus feinkörnigem Titancarbid. Das Widerstandsniveau solcher Einsätze ist dreimal höher als das von Platten ohne spezielle Beschichtung, was die Schnittgeschwindigkeit um 30% erhöht.

In einigen Fällen werden Cermet-Materialien verwendet, die aus Aluminiumoxid unter Zusatz von Wolfram, Titan, Tantal und Kobalt erhalten werden.

Mineral wird zum Schneiden von Werkzeugen verwendet.Keramik TsM-332. Es ist inhärent beständig gegen erhöhte Temperaturen. Der Härteindex von HRC liegt bei 1200 ° C zwischen 89 und 95. Das Material zeichnet sich auch durch Verschleißfestigkeit aus, die die Verarbeitung von Stahl, Gusseisen und Nichteisenlegierungen bei hohen Schnittgeschwindigkeiten ermöglicht.

Auch Schneidwerkzeuge herstellenVerwenden Sie Cermet einer Serie B. Seine Basis ist Oxid und Carbid. Die Einführung von Metallcarbid in die Zusammensetzung von Mineralkeramiken sowie Molybdän und Chrom trägt zur Optimierung der physikomechanischen Eigenschaften von Cermet bei und beseitigt dessen Zerbrechlichkeit. Erhöht die Schnittgeschwindigkeit. Die Halbveredelung und Veredelungsbehandlung mit einem Gerät auf Cermet-Basis wird für Temperguss, schwer zu bearbeitenden Stahl und eine Reihe von Nichteisenmetallen verwendet. Der Prozess wird mit einer Geschwindigkeit von 435-1000 m / min durchgeführt. Keramik zum Schneiden ist temperaturbeständig. Seine Härte auf einer Skala beträgt HRC 90–95 bei 950–1100 ° C.

Zur Verarbeitung von gehärtetem Eisen,Für langlebiges Gusseisen sowie Glasfaser wird ein Werkzeug verwendet, dessen Schneidteil aus Feststoffen besteht, die Bornitrid und Diamanten enthalten. Der Härteindex von Elbor (Bornitrid) ist ungefähr der gleiche wie der von Diamant. Sein Temperaturwiderstand ist doppelt so hoch wie der des letzteren. Elbor zeichnet sich durch Inertheit gegenüber Eisenmaterialien aus. Die Festigkeit seiner Polykristalle während der Kompression beträgt 4-5 GPa (400-500 kgf / mm)2) und während des Biegens - 0,7 GPa (70 kgf / mm)2) Der Temperaturwiderstand beträgt bis zu 1350-1450 ° C.

Es sollte auch Diamant auf synthetischen notiert werdenBallas-Serie ASB und Carbonado-Serie ASPK. Die Reaktivität des letzteren gegenüber kohlenstoffhaltigen Materialien ist höher. Deshalb wird es zum Schärfen von Teilen von Nichteisenmetallen, Legierungen mit hohem Siliziumgehalt, harten Materialien VK10, VK30 sowie nichtmetallischen Oberflächen verwendet.

Der Haltbarkeitsindex von Karbonadenschneidern ist 20-50-mal höher als der Widerstand von Hartlegierungen.

Instrumentierung weltweitMaterial. In Russland, den USA und Europa verwendete Arten enthalten größtenteils kein Wolfram. Sie gehören zu den Serien KNT016 und TH020. Diese Modelle wurden ein Ersatz für die Marken T15K6, T14K8 und VK8. Sie werden zur Verarbeitung von Stählen für Konstruktionen, Edelstahl und Werkzeugmaterialien verwendet.

Neue Anforderungen an Werkzeugmaterialienverursacht durch einen Mangel an Wolfram und Kobalt. Genau mit diesem Faktor entwickeln die USA, die europäischen Länder und Russland ständig alternative Methoden zur Herstellung neuer wolframfreier Hartlegierungen.

Zum Beispiel WerkzeugmaterialienHergestellt von der amerikanischen Firma Adamas Carbide Co Titan Serie 50, 60, 80, 100 enthalten Carbid, Titan und Molybdän. Die Zunahme der Anzahl gibt den Grad der Festigkeit des Materials an. Die Charakterisierung von Werkzeugmaterialien dieser Version impliziert ein hohes Maß an Festigkeit. Zum Beispiel hat die Titan100-Serie eine Stärke von 1000 MPa. Sie ist eine Konkurrentin der Keramik.