Osnovni zahtjevi za materijale alata- prisutnost tvrdoće, otpornost na trošenje, toplinu itd. Usklađenost s ovim kriterijima omogućuje rezanje. Za uvođenje u površinske slojeve proizvoda koji se obrađuje, oštrice za rezanje radnog dijela moraju biti izrađene od jakih legura. Tvrdoća može biti prirodna ili stečena.

Na primjer, tvornički izrađeni alatni čeliciproizvodnju je lako rezati. Nakon mehaničke i termičke obrade, kao i brušenja i oštrenja, povećava se njihova razina čvrstoće i tvrdoće.

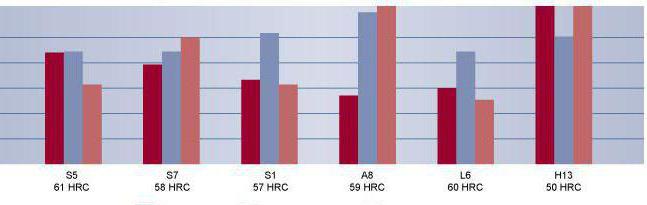

Karakteristika se može definirati na različite načine.Alatni čelici imaju Rockwell tvrdoću, tvrdoća ima brojčanu oznaku, kao i slovo HR sa skalom A, B ili C (na primjer, HRC). Izbor materijala alata ovisi o vrsti metala koji se obrađuje.

Najstabilnija razina funkcioniranja inisko trošenje noževa koji su podvrgnuti toplinskoj obradi može se postići s HRC -om od 63 ili 64. Pri nižoj vrijednosti svojstva materijala alata nisu toliko visoka, a pri velikoj tvrdoći počinju se mrviti zbog lomljivosti.

Metali tvrdoće HRC 30-35,savršeno obrađena željeznim alatima koji su prošli toplinsku obradu sa stopom HRC od 63-64. Dakle, omjer pokazatelja tvrdoće je 1: 2.

Za obradu metala s HRC 45-55,koristiti čvora na bazi tvrdih legura. Njihov pokazatelj je HRA 87-93. Materijali na sintetičkoj bazi mogu se koristiti pri obradi kaljenih čelika.

Tijekom procesa rezanja na radni dio utječesila od 10 kN i više. Proizvodi visoke napone koji mogu uništiti instrument. Kako se to ne bi dogodilo, rezni materijali moraju imati visoki faktor čvrstoće.

Najbolju kombinaciju karakteristika čvrstoće imajualatni čelici. Radni dio, izrađen od njih, savršeno podnosi velika opterećenja i može funkcionirati pod tlakom, torzijom, savijanjem i rastezanjem.

Kad se pri rezanju metala stvara toplinanjihove oštrice podložne su zagrijavanju, u većoj mjeri - njihove površine. Kad je temperatura ispod kritične oznake (za svaki materijal ima svoju), struktura i tvrdoća se ne mijenjaju. Ako temperatura zagrijavanja postane viša od dopuštene norme, tada se razina tvrdoće smanjuje. Kritična temperatura naziva se crvena postojanost.

Crvenilo je svojstvo metala kadakad se zagrije na temperaturu od 600 ° C, sjaji u tamnocrvenoj boji. Izraz podrazumijeva da metal zadržava tvrdoću i otpornost na habanje. U svojoj srži to je sposobnost podnošenja visokih temperatura. Za različite materijale postoji granica, od 220 do 1800 ° C.

Materijali alata za rezanjeOdlikuje ih povećana funkcionalnost uz povećanje otpornosti na temperaturu i poboljšanje uklanjanja topline koja nastaje na oštrici tijekom rezanja. Toplina povećava temperaturu.

Što se više topline odvodi s oštrice u dubinu uređaja, to je niža temperatura na njezinoj dodirnoj površini. Razina toplinske vodljivosti ovisi o sastavu i zagrijavanju.

Na primjer, sadržaj elemenata kao što su volfram i vanadij u čeliku uzrokuje smanjenje razine njegove toplinske vodljivosti, a primjesa titana, kobalta i molibdena uzrokuje njegovo povećanje.

Koeficijent trenja klizanjaovisi o sastavu i fizičkim svojstvima parova materijala koji dolaze u dodir, kao i o vrijednosti naprezanja na površinama izloženim trenju i klizanju. Koeficijent utječe na otpornost materijala na trošenje.

Interakcija alata s obrađenim materijalom odvija se uz stalni pokretni kontakt.

Kako se instrumentalni materijali ponašaju u ovom slučaju? Njihovi se tipovi jednako troše.

Karakteriziraju ih:

Oštrice se stalno nose. Zbog toga uređaji gube svoja svojstva, a mijenja se i oblik njihove radne površine.

Indeks otpornosti na trošenje može varirati ovisno o uvjetima u kojima se rezanje odvija.

Glavni instrumentalni materijali mogu se klasificirati u sljedeće kategorije:

Alatno željezo može biti od ugljika, legure i velike brzine.

Ugljikovodice su se počele koristiti za izradu alata. Brzina rezanja im je mala.

Kako se označavaju alatni čelici?Materijali su označeni slovom (na primjer, "U" znači ugljikovodik), kao i brojem (pokazatelji desetina posto postotka ugljika). Prisutnost slova "A" na kraju oznake ukazuje na visoku kvalitetu čelika (sadržaj tvari poput sumpora i fosfora ne prelazi 0,03%).

Ugljikov materijal ima tvrdoću 62–65 HRC i nisku razinu otpornosti na temperaturu.

Ocjene materijala alata U9 i U10A koriste se u proizvodnji pila, a serije U11, U11A i U12 namijenjene su ručnim slavinama i drugom alatu.

Razina otpornosti na temperaturu čelika serije U10A, U13A je 220 ° C, stoga se preporučuje uporaba alata od takvih materijala pri brzini rezanja 8-10 m / min.

Legirani materijal za alat može bitikrom, krom-silicij, volfram i krom-volfram, s primjesom mangana. Takve serije označene su brojevima, a imaju i slova. Prva lijeva znamenka označava faktor sadržaja ugljika u desetinama ako je sadržaj elementa manji od 1%. Brojevi s desne strane predstavljaju prosječni postotak legure.

Materijal alata razreda X prikladan je za izradu slavina i matrica. Čelik B1 primjenjiv je za izradu malih bušilica, slavina i razvrtača.

Razina otpornosti na temperaturu u legiranim tvarima je 350-400 ° C, pa je brzina rezanja jedan i pol puta veća nego kod legure ugljika.

Brzo različiti materijali za alaterezači se koriste u proizvodnji bušilica, uputa i slavina. Označeni su slovima i brojkama. Važni sastojci materijala su volfram, molibden, krom i vanadij.

Brzi čelici podijeljeni su u dvije kategorije: normalne i visoke performanse.

U kategoriju željeza s normalnom razinomproduktivnost uključuje razrede P18, P9, P9F5 i volframove legure s primjesom molibdena serije P6MZ, P6M5, koje zadržavaju svoju tvrdoću ne nižu od HRC 58 na 620 ° C. Materijal je prikladan za obradu ugljičnih i niskolegiranih čelika, sivog lijevanog željeza i obojenih legura.

Ova kategorija uključuje robne marke R18F2,R14F4, R6M5K5, R9M4K8, R9K5, R9K10, R10K5F5, R18K5F2. Sposobni su održavati HRC od 64 na temperaturama od 630 do 640 ° C. Ova kategorija uključuje supertvrde alate. Pogodan je za željezo i slitine s kojima je teško raditi, kao i za titan.

Takvi materijali su:

Oblik ploča ovisi o svojstvima mehanike. Ovi alati rade pri velikim brzinama rezanja u usporedbi s materijalima velike brzine.

Tvrde legure iz kermeta su:

Serija VK uključuje volfram i titan.Alati temeljeni na ovim komponentama povećavaju otpornost na trošenje, ali je razina otpornosti na udarce niska. Uređaji na ovoj osnovi koriste se za obradu lijevanog željeza.

Legura volframa, titana i kobalta primjenjiva je na sve vrste željeza.

Sinteza volframa, titana, tantala i kobalta koristi se u posebnim slučajevima kada su drugi materijali neučinkoviti.

Karbidne legure karakteriziraju visoka razinaotpornost na temperaturu. Materijali od volframa mogu zadržati svoja svojstva s HRC od 83-90, a volfram s titanom-s HRC od 87-92 pri temperaturama od 800 do 950 ° C, što omogućuje rad pri velikoj brzini rezanja (od 500 m / min do 2700 m / min pri obradi aluminija).

Za obradu dijelova s otporomdo hrđe i povišenih temperatura koriste se alati iz serije OM sitnozrnatih legura. Ocjena VK6-OM prikladna je za završnu obradu, a VK10-OM i VK15-OM za poludoradu i grubu obradu.

Još učinkovitiji u radu s"Teški" dijelovi posjeduju supertvrdi materijali alata serije BK10-XOM i BK15-XOM. Zamjenjuju tantalov karbid s kromovim karbidom, što ih čini izdržljivijima čak i pri izlaganju visokim temperaturama.

Za povećanje razine čvrstoće ploče izrađene odkrute tvari, pribjegavajte prekrivanju zaštitnom folijom. Koriste se titan karbid, nitrid i karbonit koji se nanose u vrlo tankom sloju. Debljina se kreće od 5 do 10 mikrona. Kao rezultat toga nastaje sloj sitnozrnatog titanijevog karbida. Ovi umetci imaju do tri puta duži vijek trajanja alata od uložaka bez premaza, povećavajući brzinu rezanja za 30%.

U nekim slučajevima koriste se kermetni materijali dobiveni od aluminij -oksida uz dodatak volframa, titana, tantala i kobalta.

Za rezne alate upotrijebite mineralkeramika TsM-332. Karakterizira ga otpornost na povišene temperature. Indeks tvrdoće HRC kreće se od 89 do 95 pri 1200 ° C. Također, materijal karakterizira otpornost na trošenje, što omogućuje obradu čelika, lijevanog željeza i obojenih legura pri velikim brzinama rezanja.

Za izradu alata za rezanje, takođerkoristiti kermet serije B. Temelji se na oksidu i karbidu. Uvođenje metalnog karbida, kao i molibdena i kroma u sastav mineralne keramike, pomaže u optimizaciji fizikalno-mehaničkih svojstava kermeta i eliminira njegovu krhkost. Povećava se brzina rezanja. Poluzavršna obrada i završna obrada s učvršćenjem na bazi kermeta koristi se za sivo nodularno željezo, teško rezan čelik i niz obojenih metala. Proces se provodi brzinom od 435-1000 m / min. Rezna keramika je otporna na temperaturu. Njegova tvrdoća na ljestvici je HRC 90-95 na 950-1100 °C.

Za obradu kaljenog željeza,izdržljivo lijevano željezo, kao i stakloplastike, koristi se alat, čiji je rezni dio izrađen od čvrstih tvari koje sadrže bor nitrid i dijamante. Indeks tvrdoće Elbora (borovog nitrida) je približno isti kao i dijamanta. Njegova temperaturna otpornost je dvostruko veća od potonje. Elbor je poznat po svojoj inertnosti na željezne materijale. Krajnja razina čvrstoće njegovih polikristala pri kompresiji je 4-5 GPa (400-500 kgf / mm2), a pri savijanju - 0,7 GPa (70 kgf / mm2). Temperaturna otpornost je do granice od 1350-1450 ° C.

Također je vrijedan pažnje dijamant na sinteticibaziran na balama serije ASB i carbonadu serije ASPK. Reaktivnost potonjeg prema materijalima koji sadrže ugljik je veća. Zato se koristi za oštrenje dijelova od obojenih metala, legura s visokim udjelom silicija, tvrdih materijala VK10, VK30, kao i nemetalnih površina.

Indeks otpornosti karbonadnih rezača je 20-50 puta veći od razine otpornosti tvrdih legura.

Instrumentalmaterijala. Vrste koje se koriste u Rusiji, SAD-u i Europi uglavnom su bez volframa. Pripadaju seriji KNT016 i TH020. Ovi modeli postali su zamjena za razrede T15K6, T14K8 i VK8. Koriste se za obradu konstrukcijskih čelika, nehrđajućeg čelika i alatnih materijala.

Novi zahtjevi za alatne materijalezbog nedostatka volframa i kobalta. Upravo se s tim čimbenikom u SAD-u, europskim zemljama i Rusiji stalno razvijaju alternativne metode dobivanja novih tvrdih legura bez volframa.

Na primjer, instrumentalni materijaliproizveden od strane američke tvrtke Adamas Carbide Co serije Titan 50, 60, 80, 100 sadrže karbid, titan i molibden. Povećanje broja ukazuje na stupanj čvrstoće materijala. Izvedba alatnih materijala ovog izdanja podrazumijeva visoku razinu čvrstoće. Na primjer, serija Titan100 ima vlačnu čvrstoću od 1000 MPa. Konkurencija je keramici.