A lineáris mérések alapja bármely ipari területenágak - sík-párhuzamos hosszmérők (KMD). Ezeket egy hosszúságú egység tárolására és reprodukálására használják. Ezenkívül a mérőeszközök ellenőrzésére, kalibrálására és az eszközök nullára állítására, a szükséges beállítások átméretezésére is szolgálnak, és természetes mérőeszközként szolgálnak mindenféle alkatrész méretére. A síkkal párhuzamos hosszmérő-készlet lehetővé teszi a munka különleges pontossággal történő megjelölését és a gép felállítását. A KMD fő funkciója az intézkedések egységességének fenntartása a különféle iparágakban.

Szerszámként használtAz ipari vállalkozásoknál, javítóintézeteknél vagy szolgálatoknál végzett méréseket rendszeresen (szisztematikus alapon) meg kell vizsgálni a mérések pontossága szempontjából. Természetesen ellenőrzés céljából nem lehet a mérőműszert különböző iparágakból intézményekbe szállítani, ahol a referencia-méretek találhatók.

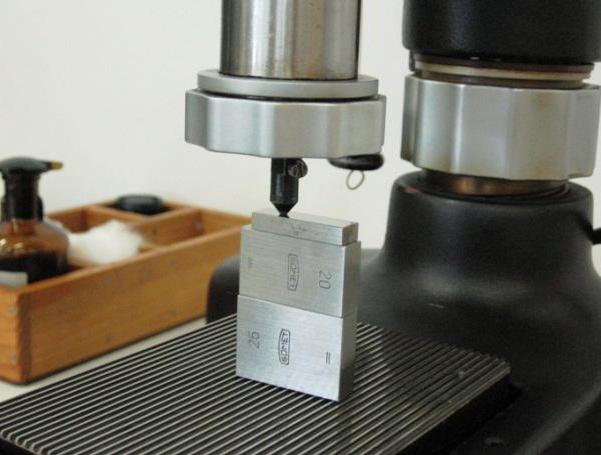

Ez az eljárás anélkül, hogy a vállalkozáson kívül kellene menni,hagyja végezni a hosszméréseket (sík-párhuzamos). Ezek a hosszúság modelljei vagy standard mértékei. Külsőleg a készülék úgy néz ki, mint egy párhuzamos cső vagy henger, amelynek méretezett száma a mérési síkok között helyezkedik el.

A Johanson csempe fő feladata a megőrzéshosszúság egysége és annak átvitele. A síkvég hosszúságmérőket különböző mérőeszközök (kalibr, mikrométer, szinuszrúd, mutató stb.), Valamint a vezérlőgyártó eszközök és sablonok kalibrálásához, ellenőrzéséhez és / vagy méretezéséhez használják.

A véghosszmérőket először gyártottákA "Johanson" svájci cég. Téglalap alakú, párhuzamos csöves acélból készültek, és a párizsi világkiállításon jelentek meg 1900-ban. A gyártónak köszönhetően a "Johanson csempe" név hosszú ideig kísérte a hossz végmérőit (sík-párhuzamos). Kicsit később csak „csempévé” váltak.

A Szovjetunióban a KMD-t először a Sestroretsk és a Tula gyárakban gyártották. A sorozatba a Krasny Instrumentalshchik gyárakban, Kirov városában és a moszkvai kaliberben kezdték el őket a 30-as évek elején.

Manapság az érintésmentes lézer megjelenésévelinterferométerek, villamos fogyasztásmérők, hosszú mérők, koordináta-mérőgépek, magasságmérők és egyéb eszközök a tökéletes méréshez, a CMD szerepe, célja és felhasználása jelentős változásokon ment keresztül. Ennek ellenére az alapvető, alapvető minőség - az anyag hordozója - továbbra is nélkülözhetetlen. És ennek ellenére, hogy a modern mérési módszerekhez nagyszámú modern optikai és elektronikus eszköz tartozik.

Sík párhuzamos hosszmérők (csempeJohanson) mérési síkok között 0,5-1000 mm-es méretekkel készülnek. Ha szükséges, a megfelelő burkolólapokból egy tetszőleges méret, amelyet ez a hosszúságmérő nem ír elő, megfelelő hosszúságmérő megszerzésével megkapja a kívánt méretet. A lapolásnak meg kell történnie, mielőtt a lapok összetapadnának (vagyis nem szabad szétesni).

Manapság a hosszhosszokat (síkban párhuzamosan) magas ötvözött acélból olvasztják. Kerámia és kemény ötvözetekből készülnek.

Acélból készült hosszmérők, pl.króm, jól dörzsölik őket mérőállványok és egyéb intézkedések tárgyfelületével. Munkafelületük meglehetősen kopásálló, ami magyarázza a megnövekedett élettartamot.

Az acéllapokat meg kellkeményíteni ésmajd a mesterséges érlelés, amely lehetővé teszi a pontos méret megőrzését hosszabb ideig történő felhasználás esetén. A Johanson acéllapok munkafelületének keménysége mindig legalább 800 HV.

A hátrányok között szerepel egy speciálisérzékenység a munkafelületek kopása, karcolások és az esetleges korrózió ellen. A PCMD-vel való munka megkezdése előtt távolítsuk el tőlük a védő kenőanyagot, majd a munka elvégzése után ismét felvigyük. A hosszirányú mérések (a végsík párhuzamos), amelyekre a GOST csak acélból készül, érzékenyek a hőmérsékleti változásokra, ideértve a kezelő kezének melegségét is.

Volfrámkarbid olvadt csempetízszer erősebb, mint az acél. Ezen felül tökéletes kopásállósággal rendelkeznek. A keményötvözet-mérő munkafelületének keménysége majdnem kétszer nagyobb (1400 HV), mint az acéllapok ezen felületének keménysége. Egy hátránya a nehéz súly. Ezért lehetetlen összeállítani tömböket nagy méretű munkákhoz a keményfém végmérőktől.

Sík párhuzamos hosszmérők (csempeA cirkónium-oxid kerámiából készült Johanson) a leginkább ellenáll a karcolásoknak és a munkafelület kopásának. A kerámiák, amint tudod, nem félnek a korróziótól, ezért a kezelő kezének nedvességtartalma nem befolyásolja a cirkónium-kerámia tányérokat (a keményfémmel és acéllel ellentétben). Ennek az anyagnak a hosszmérői a legnagyobb stabilitással és a leghosszabb élettartammal rendelkeznek, ami lehetővé teszi a kalibrálás közötti időszak meghosszabbítását.

A kerámia CMD nem mágnesez, nem igényel különleges korrózióvédelmet és nem vonzza a port. És stabilok és képesek megőrizni a méretet elég hosszú ideig.

Az elemzés kimutatta, hogy az acél és az acélA kerámia méretek hasonló hőtágulási koefficienssel rendelkeznek. Ez a mutató lehetővé teszi a CMD tömbök összerakását a kerámia- és acéllapokból, ami ezen anyagok méréseit teljesen felcserélhetővé teszi.

Изготавливают концевые меры длины и из стекла.Ezeket a lehajlás és a síkosság ellenőrzésére használják. És a pontos munkafelületek síkosságának ellenőrzésére, például pultasztalok. Kapható 50–75 mm átmérőjű, 0,125 mikronnál kisebb és nem sima laposságú, 15–20 mm vastagságú CMD üveg.

A pontos méret átadása és megőrzése a síkkal párhuzamos hosszmérőkkel az alábbiak szerint történik.

A mérésre szolgáló speciális berendezésen ellenőrzik a példakénti végmérések első ürítésének méreteit.

Концевые меры длины (плоскопараллельные), имеющие a legnagyobb pontosságú csempe tanúsítása, amelyet kizárólag a Gosstandart laboratóriumi helyiségeiben tárolnak. Az ipari vállalkozásoknál - a gyártott termékek pontossági előírásainak követelményeitől függően - a második és az ötödik kategóriába tartozó csempéket használnak. A pontos méret megadása érdekében rendszeresen össze kell hasonlítania az első kategóriát és a második kategóriát. Ezután az utóbbi - a harmadik kategóriába tartozó csempékkel és a rendszer szerint tovább. Így az ipari vállalkozásokban minden mérőeszközt ellenőriznek, a pontostól a durvaig. A hitelesítés eredményét minden eszköz útlevelében rögzítik.

Fontolóra vesszük a hosszirány méréseitkét lapok tapadási hatása. A síkkal párhuzamos hosszúságméreteket úgy csiszolják, hogy egyesítve a légmaradványokat eltávolítsák, és csak a légköri nyomás befolyásolja őket. A kenőanyag öblítéséhez fennmaradó folyadékcseppek felületi feszültsége és az anyag molekulái közötti kölcsönhatás, amelyből a csempe készül, növeli a nyomószilárdságot.

Ha sík-párhuzamos végméretekcsiszolt, akkor tökéletesen megdörzsölik. A hosszúság csempemérőinek ezt a képességét kötelező követelménynek tekintik. Ennek a minőségnek az elvesztése az intézkedés felületének kopását jelenti.

Csempe gyűjtése a KMD tömbökben és rögzítésea könnyű használat érdekében a sík-párhuzamos hosszmérőkhez kiegészítő tartozékokat kell használni. Széles körben használják. Tartozékokra van szükség például a különféle mérőeszközök ellenőrzéséhez vagy méretezéséhez. Lehet mikrométer és indikátor féknyereg, mérőeszköz stb.

A készlet feltétlenül különféle oldalsó paneleket tartalmazméret, amely lehetővé teszi mind a belső, mind a külső mérések elvégzését. Ez különösen akkor fontos, ha nagy pontosságú termékeket állít elő kis tételben. Ebben az esetben a kiegészítőket a gyártott termék maximális méretére és a minimumra kell állítani. Vagyis kétoldalú kaliberként használják, átmenő oldalukkal és átjárhatatlanul.

A munka jelöléséhez egy további jelölőkészletet használnak, amelyhez a tartók rögzítve vannak a különösen pontos mérésekhez.

A készletben is található:esztrich, oldalsó párhuzamos sík és sugár, háromoldalas vonalzó, középső és jelző oldal, alapegység, krakkoló és szonda. Ez utóbbi szükséges a talajfelületek közötti rés méretének meghatározásához. A szonda acéllemez, amelynek mérete legalább 0,02 mm és legfeljebb 1,0 mm. Súlyuk 0,01 mm és 0,05 mm között van.

A mérőpálcával kell meghatározni a hézagota felületek közé kell helyeznie. A szondanak kevés erőfeszítéssel kell mozognia, semmiképpen sem szabad elsüllyednie vagy szabadon mozognia. A szondák vastagságának összegével teljes mértékben belépnek a résbe, és meghatározzák annak értékét.

A hosszúság síkkal párhuzamos végméretei nagyon fontosak a méretnek a hosszúságmintából (méterből) való átvitelének hierarchikus láncában: stabil anyaghordozókat képeznek, amelyek méretállandója állandó.

Referenciamérő átadása afényhullámhossz, a referencia végmérőin a hosszúságmérések átmennek a mély interferencia méréseken. Így megkapjuk a K osztályhoz tartozó hosszúságmértéket. Ezenkívül az ellenőrzési séma szerint átvisszük más méretekre.

A CMD fő céljának megfelelően(biztosítva a mérések egységességét és a referenciahossz méretének átvitelét) hitelesítési rendszereket dolgoztak ki. Ugyanezen célokra különböző fokozatú pontossági mutatókat adnak ki az osztályokra és osztályokra. A hosszmérések (vég, sík-párhuzamos) ellenőrzését speciális műszerekkel hajtják végre.

Az elsőt speciálisan találták ki.mikrométer. Őt különböztette meg a megnövekedett pontosság. Évek telt el, az eszközök tovább fejlődtek. Manapság a legpontosabb eredményeket adják, és már nem ritkaság. Számos laboratórium rendelkezik kalibráló műszerekkel. Ezenkívül a KMD könnyen ellenőrizhető inkrementális és induktív fotoelektromos komparátorokkal, amelyek szabadon elérhetőek. És ezen eszközök mérési módszereit már régóta kidolgozták. Ennek a módszernek az előnye a hosszúságmérők ellenőrzési rendszerének egyszerűsítése. Néhány hátrány az eszközök magas költsége és a velük dolgozó szakember magas képzettségi követelményei. És a hiba. Olyan kicsi, hogy más készülékeknél a mérési eredményeket nehéz megismételni.

Négy ellenőrzési módszer létezik:

- Egy adott érték közvetett mérése.

- Egy adott érték közvetlen mérése.

- Összehasonlítás egy összehasonlítóval.

- Közvetlen összehasonlítás a szabványtal.