För att täcka lekplatser och trädgårdsvägarolika material används. Om grunden för detta segment tidigare bildades av sten kan numera även gummipaneler med trä användas för sådana golv. Men det här är snarare designvariationer på temat gatubeläggning, och i praktiken har vibrationspressade stenbeläggningsstenar nästan inga konkurrenter. Materialet har länge etablerats i sin nisch och, vilket är anmärkningsvärt, behåller i allmänhet den klassiska tillverkningstekniken. Egentligen gör en enkel produktionsteknik det möjligt att producera stenstenar även under hantverksmässiga förhållanden. Men i vilket fall som helst, för att uppnå ett högkvalitativt resultat, är det nödvändigt att observera tekniska finesser med lämplig utrustning.

Beläggningsstenar kallas vanligtvis materialet från vilketett område eller spår läggs ut. Men i klassisk mening betecknar denna term fortfarande beläggningen i sig. Sten av en viss storlek kan också hänföras till beläggningsstenar, från vilka beläggningen utförs. Mot bakgrund av förbättrad teknik för byggande av vägar och trottoarer har också kraven på golvelement förändrats. Således gick stenstenarna in i den allmänna gruppen av stenläggningsplattor. I vilket fall som helst överlappar teknikerna för att producera dessa material på många sätt. Skillnaderna ligger i kompositionerna. Så tillverkning av stensten innebär vanligtvis användning av tät sten, lera eller kalksten. I de enklaste versionerna kan betong också användas. Med förbehåll för kvalitetshantverk kan du få slitstarka och slitstarka element för beläggningar med olika egenskaper. Det finns också moderna variationer som betonar dekorativ effekt.

Det finns flera tillverkningsteknikerstenstenar, men det vanligaste är vibrokompression. För att implementera denna teknik används speciella former för beläggningsstenar, som bildar en matris på plattformen. Utrustningens huvuduppgift är att säkerställa högkvalitativ komprimering av blandningsstrukturen med hjälp av vibrationer. Tillsammans med formen används också en stans. Detta är en slags kolv, som också bidrar till komprimeringen av lösningen genom oscillerande rörelser. Således utförs funktionen att pressa massan, varifrån elementen för beläggningen därefter framställs.

Externt utformningen av sådan utrustningär en bikakematris som kan tillverkas för hand. Den industriella produktionen av stensten innebär dock anslutning av ganska kraftfulla motorer, vilket ger effekten av vibrationskompression. Karakteristiken för det framtida plattan beror också i stor utsträckning på krafteffektens kvalitet. Det är sant att kompositionen också spelar en viktig roll.

Som i fallet med vibrokompression, dettatekniken syftar till att säkerställa maximal möjlig komprimering av blandningen, från vilken i framtiden en tät och stark stensten ska erhållas. Endast metoderna för att uppnå detta resultat skiljer sig åt. Hyperpressning involverar också i processen att förverkliga formerna för stenstenar, men i själva verkan på blandningen ger det ingen vibrationseffekt. Huvudstimuleringen sker under högtrycksverkan, vilket är pressen. Beroende på materialets önskade egenskaper kan belastningen på blandningen variera i intervallet från 150 till 250 kg per 1 cm2... Valet av parametrar för kraftåtgärd är ocksåberor på komponenterna i kompositionen. Det är värt att notera att trycket verkar på lösningen i matrisen, både under härdning och under polymerisation, det vill säga härdning. Det är denna tekniska nyans som ger stenstenen ökad tryckhållfasthet.

Som nämnts ovan, att använda teknikenen speciell press krävs, som kommer att utöva tryck med efterföljande komprimering. De vanligaste hydrauliska enheterna med en- och tvåvägsåtgärd. I det första fallet är maskinerna utrustade med en cylinder, vilket ger åtgärder på matrisen. Driften av dubbelsidiga enheter ger inverkan på själva formen och på stansen. Det vill säga i detta fall realiseras en mer produktiv produktion av stenstenar, även om kvaliteten kan drabbas av dubbel exponering. Det är sant att dubbelsidiga maskiner inte bara ger en kvantitativ ökning av produktionsindikatorerna utan också ökar individuella kvalitativa egenskaper. I synnerhet gör användningen av en sådan press det möjligt att minimera packningsgradienten. Dessutom eliminerar designfunktionerna för denna teknik behovet av pallar.

Det är en av de mest tekniskt komplexametoder för att göra stenstenar. Detta förklaras av kraven för den initiala massan och behovet av att använda flera principer för lösningsbearbetning. Till skillnad från tidigare metoder tillhandahålls i detta fall också uppvärmning av materialet för att påskynda polymerisationen. Men grundprincipen förblir traditionell. Precis som lösningen från vilken de vibropressade stenarna är gjorda placeras blandningen för denna teknik initialt i en speciell form. Men istället för en konventionell matris används ett vibrerande bord med en vibrerande yta. På grund av vibrationsåtgärden uppnås komprimeringseffekten igen, varefter materialet överförs till rummet där förångningsvärmare arbetar. Under sådana förhållanden torkar ämnena för de framtida beläggningsstenarna och får optimal styrka. Som regel sker det slutliga förvärvet av prestanda om en månad.

Centralt i produktionskomplexetupptar ett formande vibrationsbord, som med hjälp av en speciell enhet exciterar blandningens vibrationer. Som ett resultat utförs funktionen för att försegla lösningen. Som regel levereras den vibrerande stenläggningsmaskinen utan transformator, därför ska utrustningen förses med lämplig elektroteknik separat. Beroende på kraven för produktionsprocessen används transformatorer med en kapacitet på 2,5-5 kW. För att förenkla produktionen används ibland också elektriska vibratorer som kan användas för att komplettera installationer för tätningslösningar. Ett särdrag hos denna kombination är möjligheten att sikta bulkblandningar genom en vibrerande enhet och samtidigt tillhandahålla en pressningstätning.

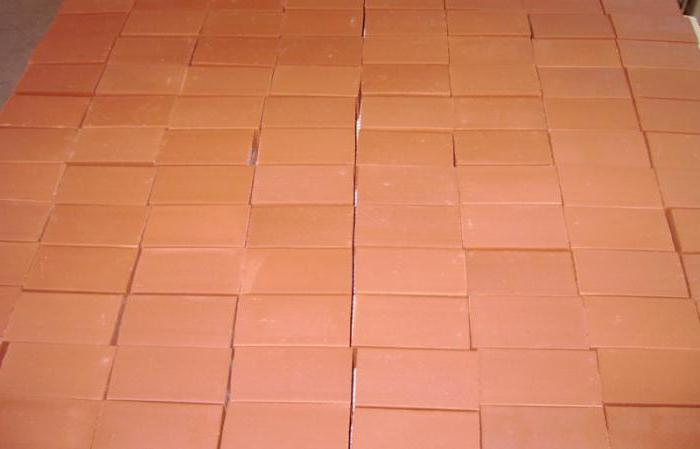

Liksom vanlig klinker, denna typ av stenstenmer som en tegelsten, men med ökade hållfasthetsegenskaper. Detta uppnås till stor del genom användning av speciella typer av lera. Samma produktion av klinkerbeläggningsstenar styrs inte av komprimeringsprocesserna med hjälp av vibrerande och pressande maskiner utan av avfyrningsteknik. Tillverkningsprocessen börjar med malningsproceduren för den primära kompositionen, varefter blandningen pressas i formar genom en speciell extruder.

Detta följs av den första exponeringen för termiskstrålning. Formarna placeras i speciella kamrar där massan värms upp från olika sidor. I slutskedet innebär produktion av klinkerbeläggningsstenar avfyrning i ugnar vid temperaturer upp till 1200 ° C.

Den tekniska processen att bilda stenstenar frångranit skiljer sig också i grunden från de listade teknikerna. I detta fall utförs den mekaniska bearbetningen av massiv sten med sågmaskiner. Det vill säga tillverkare använder inga blandningar och modifierande tillsatser, vilket gör det möjligt att räkna med beläggningens miljövänlighet. Tillverkningen av stenbeläggningsstenar innefattar som regel smidig bearbetning av stenen längs kanterna för att bilda fyrkantiga eller rektangulära släta element. Men av olika skäl kan användningen av fragment med ojämna kanter också motiveras - detta är de så kallade flisade stenstenarna.

Vällagda stenstenar kanutföra sina funktioner i årtionden, utan att kollapsa eller deformeras under mekanisk belastning. Tyvärr är inte alla material av denna typ förknippade med hållbarhet. Beroende på vilken teknik som används för framställning av stenstenar kan man bilda en åsikt om produktens möjliga prestanda. Om du behöver ett billigt och mångsidigt material bör du föredra cementkalkplattor, som är optimala för att dekorera områden och stigar nära ett privat hus. Klinkerbeläggningsstenar är lämpliga för samma ändamål, men ger också en dekorativ effekt. Om beläggningens styrka kommer fram är det mer lämpligt att förlita sig på stenstenar.