Modern endüstri, mühendislik vediğer endüstriler çalışmalarında çeşitli mekanizmalar kullanır. Ünitelerin, araçların, motorların vb. Çalışmasını sağlarlar. Popüler, sık kullanılan cihazlardan biridir. V kayış tahrik.

Sunulan mekanizma birkaç içerirtasarım kategorileri. Geometrik parametreler, amaç, mekanizmaya verilen görevlerin uygulanmasına yaklaşım açısından farklılıklar gösterirler. Sunulan cihazlar nelerdir daha fazla tartışılacak

V kayış iletim cihazı özel bir yöntemin kullanılmasını içerirtüm mekanizmayı sürmek. Bu durumda, tork sürecinde üretilen enerji uygulanır. Bu, bir kayış tahriki sağlar. Daha sonra başka bir mekanizmaya geçen mekanik enerjiyi kullanır.

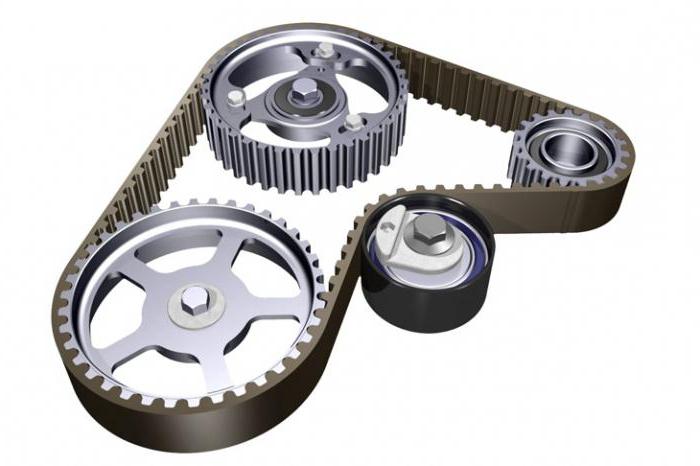

Bu tasarım bir kayış ve en az iki kasnaktan oluşur. Bu yapısal elemanlardan ilki, çoğunlukla kauçuktan yapılır. V kayışı transmisyon kayışı özel işlem görmüş malzemeden yapılmış. Bu, sunulan elemanın orta ve küçük mekanik baskılara, yüksek sıcaklıklara dayanıklı olmasını sağlar.

Kayışlı tahrikler arasında en çok talep edilen V kayışıdır. Bu tasarım, günümüzde otomobillerin yanı sıra diğer araç türlerinde de sıklıkla kullanılmaktadır.

Sunulan mekanik enerji iletim tipinin tasarımı şunları içerir: V kayış kasnakları ve kemer.Bu elemanların sonuncusu kama şeklinde bir şekle sahiptir. Kasnaklar metal diskler şeklinde yapılır. Çevresinde eşit olarak dağılmış dalları vardır. Kayışı kasnakların yüzeyindeki konumunda tutarlar.

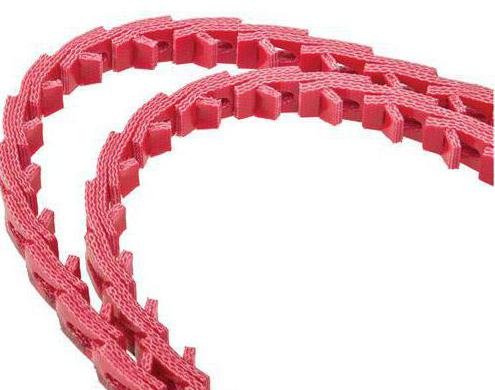

Bant iki tipte olabilir.Dişleri olabilir veya kesinlikle pürüzsüz bir yüzeye sahiptir. Seçim, mekanizmanın amacına bağlıdır. Daha önce, sunulan tasarım çeşitli araç kategorilerindeki birçok sistemde kullanılıyordu.

Bugün sunulan bir tür mekanik şanzımanenerji su pompalarında ve makine jeneratörlerinde kullanılır. Ağır otomotiv araçlarında, hidrolik direksiyonun sürülmesi amacıyla benzer bir sistem kurulur. Bu sistemin bir hidrolik pompası vardır. İçinde benzer bir tasarım kullanılır. V kayışı tahrikleri hava tipi kompresörlere de monte edilir. Araç fren sistemi amplifikatörleri için tasarlanmıştır.

V-kayışı nispeten küçük bir kalınlığa sahiptir.Bu, sistemin kapladığı boyutu önemli ölçüde azaltmanıza olanak tanır. Bununla birlikte, bu gerçek kasnak geometrisinin organizasyonuna özel bir yaklaşım gerektirir. Bandın sıçramasını önlemek için disklerin dış yüzeyinde özel oluklar bulunur. Kemeri yivlerde tutarlar.

Kasnağın boyutu,dişli oranı. Bir redüksiyon dişlisi oluşturmanız gerekiyorsa, tahrikli kasnak önde gelen yapısal elemandan daha büyük olacaktır. Ters bir ilişki var.

Kemer şeridi üretiminde uygulanırtüm hava koşullarında performanslarını kaybetmemesi gereken özel yumuşak malzemeler. Donma ve sıcakta kemer esnek kalır. Bu nedenle, özel bir bant yerine başka bir malzemenin takılmasına izin verilmez. Bu üniteye zarar verecektir.

V kayış iletimi çeşitli konfigürasyonlarda gerçekleştirilebilir.Sunulan birkaç popüler mekanizma türü vardır. En basitlerinden biri açık bir sistemdir. Bu durumda, kasnaklar bir yönde döner, eksenler paralel olarak hareket eder.

Diskler ters yönde hareket edersetarafı, bantların paralelliğini korurken, sistemin bir kesiti görünür. Eksenler kesişirse, yarı çapraz bir çeşitlilik olacaktır.

Eksenler kesişirse, açısal iletim meydana gelir.Kademeli kasnak kullanır. Bu tasarım, tahrik edilen şaftın bir açısında hızı etkilemenizi sağlar. Tahrik makarasının hızı sabit kalır.

Rölanti dişli şanzımanı, tahrik mili dönmeye devam ederken tahrik edilen kasnağın durmasını sağlar. Bir gergi silindiri ile şanzıman bağımsız kayış gerilmesini kolaylaştırır.

V-kayışı çekiş elemanları kategorisine aittirtasarlar. Gerekli enerjinin kaymadan geri dönmesini sağlamalıdır. Bantın mukavemeti, aşınma direnci artmış olmalıdır. Bıçak, disklerin dış yüzeyine iyi yapışmalıdır.

Bant genişlikleri önemli ölçüde değişebilir. Kauçuk pamuk, yünlü malzemeler, deri imalatında. Seçim, ekipmanın çalışma koşullarına bağlıdır.

Bant, kord bezi veya kord bezinden yapılabilir. Bunlar en güvenilir, esnek ve yüksek hızlı çeşitlerdir.

Günümüzde modern mühendislik genellikletriger kayışları uygular. Bunlara poliamid de denir. Yüzeylerinde 4 çıkıntı sağlanır. Kasnaklardaki karşılık gelen elemanlarla kenetlenirler. Kendilerini yüksek hızlı dişlilerde, kasnaklar arasında küçük bir mesafeye sahip mekanizmalarda kanıtlamışlardır.

V kayışı tahrik hesaplaması kasnağın çapını belirleyerek başlayın.Bunu yapmak için iki silindirik silindir alın. Çapları D'dir. Değer, oluk bölümünün her boyutu için ayarlanır. Bu durumda, silindirlerin teması çap seviyesinden geçer.

Sunulan tipte iki silindir gereklidiroluğa koyun. Yüzeyler temas etmelidir. Silindirleri oluşturan teğet düzlemler arasında mesafeyi ölçmek gerekir. Kasnağa paralel gitmelidirler.

Diskin çapını hesaplamak için özel bir formül kullanılır. Şöyle görünüyor:

D = RK - 2X, burada RK silindirler arasında ölçülen mesafe, mm; X, diskin çapıyla silindire uygun tanjant arasındaki mesafedir (diskin eksenine paralel çalışır).

V kayışı tahrik hesaplaması kurulan metodolojiye göre üretilir. Bu durumda, mekanizmanın iletilen gücünün göstergesi belirlenir. Aşağıdaki formül kullanılarak hesaplanır:

M = Mnom. * K, Mnom nerede. - sürücünün çalışma sırasında tükettiği nominal güç, kW; K dinamik yük katsayısıdır.

Hesaplamaları yaparken, dikkate alınırgöstergesi, sabit modda dağılım olasılığı% 80'den fazla değildir. Yük faktörü ve modu özel tablolarda sunulmaktadır. Bu durumda, kayışın hızını belirleyebilirsiniz. Olacak:

CP = π * D1 * CV1 / 6000 = π * D2 * CV2 / 6000, buradaD1, D2 - daha küçük ve daha büyük kasnağın çapı (sırasıyla); CV1, CV2 - daha küçük ve daha büyük diskin dönüş frekansı. Daha küçük kasnağın çapı hesaplanan izin verilen maksimum kayış hızını aşmamalıdır. 30 m / s'dir.

Hesaplama metodolojisini incelemek için, bu süreci belirli bir örnekle gerçekleştirmek için teknolojiyi dikkate almak gerekir. Diyelim ki tanımlamanız gerekiyor V kayışı iletim oranı. Ana diskin gücünün4 kW üretir ve hızı (açısal) 97 rad./s'ye eşittir. Bu durumda, tahrikli kasnak bu göstergeye 47.5 rad./s seviyesinde sahiptir. Daha küçük kasnağın çapı 20 mm ve daha büyük olan kasnak 25 mm'dir.

Dişli oranını belirlemek için, kord kumaşından yapılmış normal bir kesit indeksine sahip kayışları (A boyutu) dikkate almak gerekir. Hesaplama şöyle görünür:

IF = 97 / 47.5 = 2.04

Makaraların tablodan çapını belirledikten sonra, daha küçük şaftın önerilen boyutta 125 mm olduğu bulunmuştur. Kayış kayması 0.02 olan daha büyük bir şaft aşağıdakilere eşit olacaktır:

D2 = 2,04 * 1,25 (1-0,02) = 250 mm

Elde edilen sonuç GOST gerekliliklerine tamamen uygundur.

V kayışı kayış uzunluğu sunulan hesaplama kullanılarak da belirlenebilir. Öncelikle disklerin eksenleri arasındaki mesafeyi hesaplamanız gerekir. Bunun için formül kullanılır:

P = C * D2

C = 1,2

Buradan şaftlar arasındaki mesafeyi bulabilirsiniz:

P = 1,2 * 250 = 300 mm

Ardından, kemerin uzunluğunu belirleyebilirsiniz:

D = (2 * 300 + (250-125) ² + 1.57 (250 + 125)) / 4 * 300 = 120.5 cm

GOST uyarınca A ebatlı kayışın iç uzunluğu 118 cm, bu durumda kasetin tahmini uzunluğu 121.3 cm olmalıdır.

V kayışı tahrikinin boyutunun belirlenmesi,çalışmasının ana göstergelerini hesaplamak gerekir. İlk önce bandın dönme hızını ayarlamanız gerekir. Bunun için belirli bir hesaplama uygulanır. Verileri yukarıda verilmiştir.

C = 97 * 0,125 / 2 = 6,06 m / s

Bu durumda, kasnaklar farklı hızlarda dönecektir. Bu gösterge ile daha küçük bir şaft dönecektir:

SVm = 30 * 97 / 3.14 = 916 dk-¹

İlgili referans kitaplarında sunulan hesaplamalara dayanarak, sunulan kayış kullanılarak aktarılabilecek maksimum güç belirlenir. Bu rakam 1,5 kW.

Malzemeyi dayanıklılık açısından kontrol etmek için basit bir hesaplama yapmanız gerekir:

E = 6.06 / 1.213 = 5.

Elde edilen gösterge, sunulan kayışın üretildiği GOST tarafından kabul edilebilir. Operasyonu oldukça uzun olacak.

V kayışı tahriki Birçok mekanizma ve birimde uygulanır.Bu tasarımın birçok avantajı vardır. Ancak, bir eksiklik listesi var. Boyutları büyüktür. Bu nedenle, sunulan sistem tüm birimler için uygun değildir.

Bu durumda kayış tahriki küçük bir taşıyıcı ile işaretlenmiştirkabiliyet. Bu, tüm sistemin performansını etkiler. En modern malzemeleri bile kullanırken, kemerin ömrü arzulanan çok şey bırakır. Silinir, yırtılır.

Dişli oranı bir miktardönek. Bu, düz kayışın kaymasından kaynaklanmaktadır. Sunulan tasarımı kullanırken şaftlar üzerinde yüksek mekanik bir etki vardır. Ayrıca, yük desteklerine etki eder. Bunun nedeni, kemeri ön gerdirme ihtiyacından kaynaklanmaktadır. Bu durumda, tasarımda ek elemanlar kullanılır. Kasnakların yüzeyinde bir şerit tutarak hat titreşimlerini sönümler.

V kayış iletimi Bir çok avantajı var, bu yüzden bugün çeşitli ünitelerde oldukça sık kullanılıyor. Benzer tasarım yüksek çalışma pürüzsüzlüğü sağlar. Sistem neredeyse sessiz çalışıyor.

Kasnakları takarken yanlışlık olması durumunda, busapma telafi edilir. Bu, özellikle diskler arasında belirlenen geçiş açısında belirgindir. Kayış kayarken yük telafi edilir. Bu, sistemin ömrünü biraz uzatmanıza olanak tanır.

Kayış tipi şanzıman, motor çalışırken meydana gelen titreşimleri telafi eder. Bu nedenle, elastik bir kaplin takmadan yapmak mümkündür. Tasarım ne kadar basitse o kadar iyidir.

Sunulan mekanizmanın yağlanmasına gerek yoktur.Tasarruf, sarf malzemesi satın alma ihtiyacının olmamasıyla kendini gösterir. Kasnaklar ve kayış kolaylıkla değiştirilebilir. Sunulan öğelerin maliyeti kabul edilebilir olmaya devam ediyor. Sistemin montajı kolaydır.

Bu sistemi kullanırken, ortaya çıkıyorayarlanabilir dişli oranı. Mekanizma yüksek hızlarda çalışabilme özelliğine sahiptir. Bant kopsa bile, sistem öğelerinin geri kalanı sağlam kalır. Bu durumda şaftlar, birbirinden önemli bir mesafede konumlandırılabilir.

Neyin oluşturduğunu dikkate alarak V-kayışlı şanzıman, yüksek performans özellikleri not edilebilir. Bu nedenle, sunulan sistem bugün birçok birimde kullanılmaktadır.