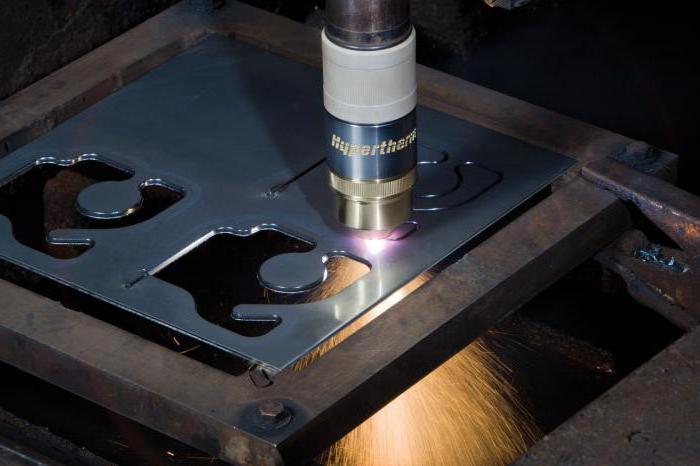

Верстат плазмового різання з ЧПУ використовується длярозкрою металу невеликої товщини. Плюсом обробки є висока точність виконуваних елементів і відсутність відходів. Економічність досягається за рахунок відсутності необхідності використовувати набір ріжучого інструменту.

Верстат плазмового різання з ЧПУ працює швидко зарахунок використання новітньої розробки - процес обробки відбувається без нагріву на відміну від розкрою газовою системою. Технологія передбачає конвеєрний принцип роботи верстата, рез заготовок до 150 мм. Система автоматичного контролю положень дуги забезпечує точне позиціонування, вловлює появу дрібних люфтів в механіці, допомагає швидко здійснювати переналагодження і вносити корекції в процес.

Класичний верстат плазмового різання з ЧПУ постійно моніторить безліч параметрів:

Сучасний верстат плазмового різання з ЧПУобладнаний чутливими системами безпеки, що обмежують зону різу лазерними датчиками. При їх спрацьовуванні все системи відключаються за частки секунди, зберігаючи здоров'я недосвідченого оператора.

Щоб створити верстат плазмового різання з ЧПУсвоїми руками, важливо розуміти принцип створення дуги, враховувати і можливості наявних двигунів. Адже переміщення робочого елемента має відбуватися плавно і рівномірно. Тільки тоді можна гарантувати відсутність напливів по краю лінії розкрою.

По суті дуга виходить завдяки виробленню струмувисокої частоти. Він точково спалює метал дощенту. Слабкий або більш потужний розряд призводить до шлюбу. Тому режими різу потрібно постійно контролювати. Разом з цим умови поруч з верстатом повинні відповідати вимогам пожежної безпеки.

Потужність джерела повинна перевищувати розраховані значення мінімум в 2 рази. Такий підхід дозволяє залишити запас для зміни режимів при резе неякісних заготовок.

Для мобільного обробки в продажу є верстатплазмового різання з ЧПУ-міні. Розрізати метал виходить від звичайної мережі 220В. Заготівля може бути максимум 200 мм. Перетворення напруги здійснюється переносним трансформатором.

Однак такий вид обробки має і недоліки:

Самостійне виготовлення плазмореза вимагаєнаявності деяких навичок по збірці складної техніки. Основними елементами конструкції виступають: сопло, нагрівальний елемент, джерело живлення, компресор, коммутирующая апаратура. Складність виникає з підбором плазмореза, через який з'єднуються горючі повітряні маси.

Недостатні розрахункові значення діаметра соплапризводять до шлюбу або до недостатньо прорізати матеріалу. В якості джерела живлення використовують інвертор від будь-якого зварювального апарату. Критерієм підбору є його максимальна потужність.

Критичним є відповідність типу пальногоречовини заданої матеріалу заготовки. З виробами з алюмінію використовують азот або водень. Для мідних сплавів підходить тільки воднева суміш. А латунь розкроюють за допомогою об'єднаних азоту і водню.

Розглянемо верстат плазмового різання з ЧПУ моделіIGNIS 3000k. Стіл обладнання може розкроювати метали розміром від 1,5 метра до 3. Обробляти може матеріали вагою 2,5 тонни. Витримує нормальну експлуатацію при температурі навколишнього середовища не більше 40 градусів і не менше 5.

У Ignis 3000k встановлено джерело живлення 125Ампер. Його вистачає, щоб ідеально кроїти метали товщиною до 48 мм. Плазма дозволяє різати з точністю до 5 мікрон. Для рівномірності горіння потрібно тиск повітря в 7 Бар.

Невеликий верстат позитивно себе показує приобробці будь-якого виду металів. Охолодження робочої зони здійснюється повітрям. Управління процесом відбувається за допомогою сучасної автоматизованої системи ЧПУ.

Розрізняють верстат плазмового різання з ЧПУконсольний і портальний. У конструкції у першого типу є одна опора, у останнього їх дві. Відповідно, надійніше і точніше другий тип, але такі моделі мають порівняно велику вартість.

Одна опора поступово зношується через перекосунавантаження на підшипники при русі ріжучого елемента. Портальні моделі мають легкий перебіг в горизонтальній площині, двигун швидше позиціонується і нагрів обмоток, відповідно, незначний.

У сучасних моделях впроваджені датчики стеженняза висотою пальника, а також враховується прогин матеріалу. Портальні системи більш продуктивні, ніж консольні. Сучасні верстати оснащуються надміцним балками для кріплення ріжучого елемента. Його провисання над робочою зоною виключається.

Для підвищення продуктивності обладнанняможе дооснащаться роботами, завантажувати та розвантажувати заготовки без участі людини. Це забезпечить безпеку технології і виключить людський фактор.