Keď potrebujete bezpečne upevniť dohromadyrôzne pevné spoje, potom sa na to najčastejšie vyberá spájkovanie. Tento proces je rozšírený v mnohých oblastiach priemyslu. Spájkovať musia aj domáci majstri.

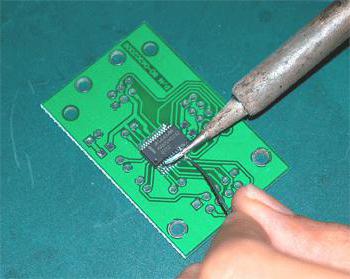

Táto operácia pomáha nielen vtedy, keďtelevízor alebo počítač sú mimo prevádzky a na obnovu je potrebné vymeniť spálený mikroobvod alebo čip. S pomocou tohto procesu sa obnovia chladiace zariadenia a priemyselné systémy. Spájkovanie pomáha, ak potrebujete dosiahnuť tesné spojenie. Navyše niektoré materiály jednoducho nemožno spojiť iným spôsobom.

Zliatiny spájky a druhy taviva sú vybrané vv závislosti od materiálov, s ktorými musíte pracovať. Napríklad pri práci s hliníkovými výrobkami je potrebný iný tok, ako je ten, ktorý je vhodný pre meď alebo striebro. Ďalej zvážime hlavné charakteristiky každého z nich a vyberieme najoptimálnejšiu možnosť pre prácu.

Používajú sa na to rôzne zliatiny.kovy. Existujú aj čisté kovové formulácie. Aby jedna alebo druhá spájka mohla vytvárať vysokokvalitné spoje, musia sa tieto materiály v niektorých vlastnostiach líšiť.

V prvom rade musí mať akýkoľvek druh spájkyvynikajúca zmáčavosť. Bez tejto charakteristiky by sa spájkované diely jednoducho nemohli spoľahlivo dotýkať. Čo je zmáčavosť? Je to taký zaujímavý jav, keď je pevnosť väzieb medzi časticami tuhej látky a kvapaliny väčšia ako u molekúl kvapaliny. Ak existuje zmáčavosť, kvapalina sa rozšíri po povrchu a vstúpi do všetkých dutín. Ak teda spájkovacia spájka nezmáča, napríklad meď, potom ju nemožno použiť s týmto kovom. Olovo sa na spájkovanie nepoužíva v čistej forme. Jeho zvlhčovacie vlastnosti sú veľmi nízke a nemožno očakávať vysokú kvalitu spoja.

Bez ohľadu na typ spájky musí byť teplota, pri ktorej sa začne topiť, nevyhnutne nižšia ako teplota tavenia spájkovaných materiálov. Tiež musí byť vyššia ako pracovné teploty dielov.

Keď hovoria o teplote topenia, majú na mysli dvebodov. Toto je hodnota, pri ktorej sa komponenty s nízkou teplotou topenia začnú topiť, a minimum, pri ktorom sa zliatina zmení na kvapalinu. Rozdiel medzi týmito dvoma teplotami sa nazýva rozsah kryštalizácie. Ak je bod spájkovania v rámci tohto rozdielu, potom aj malé mechanické namáhanie časti môže úplne zničiť štruktúru spájky. V takom spojení bude zaznamenaná vysoká krehkosť a odolnosť. Nezabudnite na hlavnú vec: nemali by ste nijako ovplyvniť spojenie, kým spájka na spájkovanie úplne nekryštalizuje.

Bez ohľadu na typ a typ zliatiny, čokoľveknebol použitý ako materiál, nemal by obsahovať ťažké kovy ani iné toxické látky nad stanovenú normu. Zloženie spájky je čo najbližšie k materiálu dielov. V opačnom prípade nebudete môcť získať spoľahlivé pripojenie. Bude pozorovaná nadmerná krehkosť.

Akákoľvek spájka, bez ohľadu na typ aúčel, musí byť termostabilný. Tiež spájka na spájkovanie musí mať elektrickú stabilitu. Mali by sa vziať do úvahy koeficienty tepelnej rozťažnosti a tepelnej vodivosti. Vecne by sa nemali líšiť od hodnôt, ktoré platia pre spájkované výrobky.

Všetky existujúce zliatiny pre túto operáciuDelia sa na mäkké alebo nízkotaviteľné, kde teplota topenia je až 450 stupňov Celzia, a tvrdé. Tu výrazne presahuje uvedenú hodnotu.

Jeden z najpopulárnejších a najrozšírenejšíchZvažujú sa zliatiny cínu a olova s rôznym obsahom zložiek. Do spájkovacej kompozície je možné pridať rôzne ďalšie prísady, aby materiál získal požadované vlastnosti. Na zníženie teploty topenia sa používa napríklad bizmut a kadmium. Prídavok antimónu zvyšuje pevnosť spájkovacieho švu.

Zliatiny olova a cínu sa vyznačujú nízkym obsahomteplota topenia a nízka pevnosť. Nemali by sa používať na diely, ktoré vyžadujú náročné používanie. Tiež sa tieto spájky neodporúčajú, ak sú pracovné teploty dielov nad 100 ° C. Ak musíte spájané diely spájkovať mäkkými spájkami, mali by ste sa pokúsiť zväčšiť kontaktnú plochu týchto dvoch výrobkov.

Medzi najobľúbenejšie mäkké materiály patriazvoľte POS-18, POS-30, POS-40, POS-61, POS-90. Čísla sú tu uvedené z nejakého dôvodu. Toto je percento cínu v zliatine. V priemysle sa častejšie používa pri výrobe elektroniky, výrobe nástrojov. V každodennom živote môžu spájať rôzne časti: obvody televízorov, mikrovlnné rúry, varné kanvice a ďalšie malé spotrebiče.

POS-90 je navrhnutý tak, aby pracoval s časťamiktoré budú následne spracované galvanickou technológiou. POS-61 je možné použiť na opravu vysoko presných zariadení. Zliatina je tiež ideálna na spájanie častí s vysokou zodpovednosťou z rôznych materiálov. POS-61 sa osvedčil ako spájka na spájkovanie medi a mosadze. Spájka je vhodná, keď potrebujete dosiahnuť silné spojenia s vysokým stupňom elektrickej vodivosti.

POS-40 sa široko používa na operácie snezodpovedné a nepresné detaily. V tomto prípade môže byť pracovný priestor zahriaty na vysoké teploty. POS-30 je vhodný na tvrdé spájkovanie medi alebo mosadze, oceľových zliatin a železa.

Medzi žiaruvzdornými zliatinami sa rozlišujú a široko používajú iba dve skupiny. Ide predovšetkým o zliatiny medi alebo striebra.

Do prvej skupiny patria spájky vyrobené z medi azinok. Sú vhodné pre spoje, ktoré budú vystavené iba statickému zaťaženiu. Krehkosť týchto zliatin neumožňuje ich použitie v zostavách, ktoré budú vystavené nárazom alebo vibráciám.

Pre spájky medi alebo zlúčeniny na báze zinkuzahŕňajú PMTs-36 a PMTs-54. Prvý je ideálnou spájkou pre mosadz a akékoľvek iné medené spojenia. Druhý je vhodný na opracovanie medených častí, bronzu alebo ocele.

Ak potrebujete spojiť dveoceľové diely, potom môžete použiť čistú meď, mosadzné triedy L-62, L-62, L-68. Tieto mosadzné spájky umožňujú pevnejšie a pružnejšie spoje. Zliatiny medi tieto vlastnosti nemajú.

Zliatiny striebra sú považované za najkvalitnejšie.Kompozícia môže tiež obsahovať zinok a meď. PSr -70 - spájka na tvrdé spájkovanie medi, na prácu s mosadznými alebo striebornými časťami. Tento prvok je vhodný, ak musí bod pripojenia viesť elektrický prúd. PSr-65 sa používa na výrobu šperkov, armatúr, vodovodných potrubí. PSr-45 je potrebný na pripojenie tých častí, ktoré pracujú pod zaťažením vibráciami a nárazmi.

Existujú aj ďalšie menej obľúbené spájky.Často sa používajú na vzácne kovy alebo na prácu v špeciálnych podmienkach. Napríklad formulácie na báze niklu sú navrhnuté pre výrobky, ktoré pracujú pri zvýšených teplotách. Sú tiež spájkované nehrdzavejúcou zliatinou. Na prácu s vákuovými trubicami sa používajú spájky na báze zlata. Existujú aj vhodné spájky na horčík.

Spájkovacie materiály a zlúčeniny sú dodávané vv najrozmanitejších formách. Môže to byť teda drôt, tenká fólia, tablety, prášok. Spájka je navyše k dispozícii vo forme pasty alebo granule. Ako bude spájka dodaná do pracovného priestoru, závisí od tvaru.

Používa sa spájkovanie hliníkových častív priemysle a v každodennom živote. Napríklad moderné rámy bicyklov sú vyrobené zo zliatin hliníka - pri extrémnom jazdení sa často zlomia. Vynára sa otázka: aký druh spájky si vybrať?

Verí sa, že spájkovanie hliníka je veľmi ťažképroces. Ale v skutočnosti je to tak, ak sa pri tom používajú materiály pre nehrdzavejúcu oceľ alebo mosadz, oceľ a meď. Dôvodom je oxidový film. Je to ona, ktorá neposkytuje požadovanú úroveň zmáčavosti a základný kov sa nerozpúšťa.

Aby bola práca vykonaná na správnej úrovni,spájka na tvrdé spájkovanie hliníka musí obsahovať kremík, hliník, ako aj meď, zinok a striebro. Dnes v predaji nájdete kompozície, kde sú všetky tieto komponenty v rôznych pomeroch.

Pri výbere spoľahlivej spájky je dôležité zvážiť nasledujúce. Spoj, ktorý bol vyrobený spájkou obsahujúcou veľa zinku, bude mať maximálnu odolnosť proti korózii a vysokú pevnosť.

Tiež na hliník môžete nanášať zmesi nana báze cínu a olova. Je však dôležité kvalitatívne pripraviť pracovnú plochu, vyčistiť ju kefou z nehrdzavejúcej ocele a používať aktívne tavidlá. Odborníci však neodporúčajú používať takýto prvok.

Akákoľvek vysokoteplotná spájka na tvrdé spájkovanie hliníka. Najoptimálnejšie, ktoré vám umožňujú získať spoľahlivé spojenie, sú hliník-kremík a hliník-meď-kremík.

Ako je uvedené vyššie, dá sa s tým pracovaťväčšina formulácií. Môžu byť použité nízkoteplotné taviteľné spájky aj zliatiny na tvrdé spájkovanie. Používajú tiež kompozície na báze cínu s olovom, cínu, striebra, medi so striebrom a zinku.

Ak je potrebná oprava základnej doskypočítač alebo opravte televízor v krajine, akékoľvek taviteľné prvky budú stačiť. Ak je potrebné spájkovať tvarovky na potrubiach alebo opraviť vodovodný systém alebo chladničku, urobí to iba pevná spájka na tvrdé spájkovanie medi. Len tak môžete dosiahnuť kvalitný výsledok.

Ak potrebujete spojiť diely z nehrdzavejúcej ocele,potom odborníci odporúčajú používať cínové a olovené tyče. Materiály s kadmiom sú tiež veľmi vhodné. Môžu sa použiť zliatiny na báze zinku s nízkou teplotou topenia. Nemali by sa však používať v spojení s uhlíkovými alebo nízkolegovanými oceľami. Na spájkovanie nehrdzavejúcej ocele je najlepšia spájka čistý cín. Okrem toho je povolený iba cín, ak sa spájkovací bod dostane do kontaktu s potravinami.

Ak budú práce prebiehať v suchom respatmosféra pece, potom by sa malo použiť striebro s mangánom, spájky chrómu a niklu alebo čistá meď (alebo ešte lepšie mosadz). Keď je potrebné spájkovať v korozívnych podmienkach, používajú sa strieborné cinoly s malou časťou niklu.

Nie je ťažké spojiť dve takéto časti dohromady.Cenovo dostupná a účinná spájka na spájkovanie ocele - POS -41. Existuje aj POS-60 a ďalšie; je možné použiť aj čistý cín. Zlúčeniny zinku sú však málo vhodné. Najmä pokiaľ ide o uhlíkové alebo nízko legované materiály.

Počas operácie tavidlo nehrá menšiu úlohu ako spájka. Je to zachytávač chemických rozpúšťadiel a oxidov. Tiež chráni kovy pred oxidáciou a zvyšuje zmáčanie.

Na prácu s prvkami na báze olova a cínuako tavidlo sa môže použiť kyselina chlorovodíková a chlorid zinočnatý. Vhodný je tiež borax, chlorid amónny. Ide o aktívne toky. Medzi neaktívne patrí kolofónia, vazelína, olivový olej a mnoho ďalších látok.

Napríklad roztoky kyseliny chlorovodíkovej môžupoužitie s mäkkými spájkami. Chlorid zinočnatý sa používa s mosadzou, meďou, oceľou. Amoniak spí dokonale rozpúšťa a rozpúšťa tukové látky. Na hliník sa používa zmes tungového oleja, kolofónie a kalcinovaného chloridu zinočnatého. Tiež sa môže použiť koncentrovaná kyselina fosforečná.

Zistili sme, aký druh spájok existuje a ktorý z nich je lepšie použiť v rôznych prípadoch.