Лиття в оболонкові форми ще називають оболонкові литтям. А за кордоном такий метод роботи називають Shell.

В сучасної промислової індустрії використовуєтьсябезліч різних способів лиття. Крім оболонкового, застосовується також лиття по виплавлюваних моделях, а також в металеві форми і ще кілька інших способів. Загальним перевагою таких методів лиття, якщо порівнювати їх з роботою з піщаними формами, полягає в тому, що вони дають можливість отримувати в результаті більш точні кінцеві матеріали за своїми формами, а також розмірами. До того ж зменшується кількість шорсткостей на поверхні таких виробів. У більш рідкісних випадках, але все ж буває, що виключається необхідність в подальшій механічній обробці після виплавки. На додаток до всього застосування лиття в оболонкові форми та інших методів сприяє тому, що можна максимально механізувати цей процес, внаслідок чого підвищується і його автоматизація. А це, звичайно ж, сильно збільшує продуктивність будь-якого промислового об'єкта.

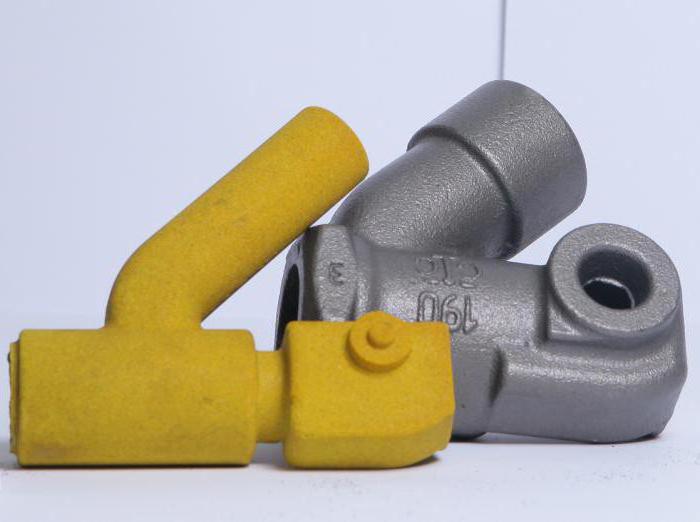

Якщо говорити конкретно про даному способі, то вінвперше був впроваджений на заводах ще в далекому 1953 році. У теперішній же час спосіб використовується досить широко. Саме литтям в оболонкові форми, наприклад, виготовляється більшість деталей для трактора "Кіровець". Всі деталі, які виробляються за таким методом, виходять вищого якість зі сталі або чавуну. Під оболонкові литтям увазі спосіб, при використанні якого кінцевий результат виливки має форму, що складається з двох піщано-смоляних оболонок. Також даний метод виготовлення деталей застосовується тільки в тих випадках, коли необхідно створити деталь з невеликими або ж середніми розмірами, але при цьому з високою точністю. Прикладами застосування цього способу лиття можуть бути деталі для двигунів або ж тонкостінні лиття.

При використанні цього методу роботи можнаотримати різні деталі для вентиляторів, двигунів, насосів або текстильних машин. Однак максимальна довжина отриманого вироби не може перевищувати 1 метр, а також воно не може бути важче 200 кг.

Сутність лиття в оболонкові форми грунтуєтьсяна певних властивостях термореактивних смол, які входять до складу піщано-смоляних сумішей. Перевагою, завдяки якому використовуються такі компоненти, стало те, що ці смоли мають властивість швидко і безповоротно твердеть, якщо обробити їх температурою 200-250 градусів за Цельсієм.

Для того щоб виготовити форму для подальшоголиття, необхідно мати дрібнозернистий кварцовий пісок, який йде з добавкою термореактивної смоли, що є його сполучною елементом для отримання повноцінної оболонкової форми. Дані матеріали, зокрема, смола вибирається з-за того, що при проходженні певного температурного бар'єру вона твердне. Процес виготовлення йде наступним чином. Спочатку смолу піддають нагріванню до 140-160 градусів за Цельсієм. Під впливом такої навколишнього середовища вона перетворюється в рідку клейку масу, яка повністю обволікає форму з кварцового піску.

Область застосування лиття в оболонкові форми досить широка, а тому сам процес виготовлення форм доводиться до автоматичного або ж автоматизованого.

Після того як форма буде повністю покритасмолою, температуру збільшують до 200-250 градусів за Цельсієм. Цього температурного порога цілком вистачає для того, щоб клейка маса необоротно затверділа і утворила форму. Далі, коли починається процес відливання деталей, тобто коли розплавлений метал потрапляє в форму, температура в ній досягає близько 600 градусів. Даного режиму вистачає для того, щоб смола не розплавиться, а згоріла, залишивши при цьому на самій формі пори, що полегшують відхід газів.

Як і будь-який інший виробничий процес, цеймає свої позитивні і негативні якості. Якщо порівнювати цей спосіб лиття, наприклад, з литтям в звичайні піщані форми, то можна виділити кілька наступних переваг:

Однак існують і деякі недоліки лиття в оболонкові форми. До них можна віднести:

Процес форміровкі корпусу здійснюється в шість етапів:

Варто почати з того, що типові допуски, якідопускаються при виготовленні оснастки можуть становити 0,5 мм. Шорсткість поверхні допускається в межах від 0,3 до 0,4 мкм. Такі межі аргументовані тим, що використовується дрібнофракційний пісок. Також варто відзначити: використання смоли істотно сприяє тому, що поверхня буде дуже гладкою.

Для того щоб займатися виробництвом такихформ і деталей, необхідно потурбуватися установкою моделі-кокиля. Час, необхідний на установку - менше тижня. Після завершення монтажу кількість продукції, що випускається може досягати від 5 до 50 штук на годину. Такі обсяги виробництва за годину цілком реальні, проте для цього необхідно відповідним чином підготувати проведення ливарного процесу. Основні матеріали, які будуть потрібні для лиття - це чавун, алюміній, мідь, а також сплави даних видів металів. Ще одним необхідним матеріалом стане сплав, в якому використовують алюміній і магній.