Shellstøbning kaldes også shellstøbning. Og i udlandet kaldes denne arbejdsmetode Shell.

I den moderne industrielle industri bruges detmange forskellige støbemetoder. Ud over skalstøbning anvendes investeringsstøbning også i metalforme og flere andre metoder. En almindelig fordel ved sådanne støbemetoder sammenlignet med arbejde med sandforme er, at de resulterer i mere nøjagtige slutmaterialer i deres former såvel som dimensioner. Derudover falder mængden af ruhed på overfladen af sådanne produkter. I mere sjældne tilfælde, men alligevel sker det, at behovet for efterfølgende mekanisk behandling efter smeltning elimineres. Ud over alt bidrager brugen af støbning i skalforme og andre metoder til det faktum, at det er muligt at mekanisere denne proces så meget som muligt, hvilket resulterer i, at dens automatisering også øges. Og dette øger selvfølgelig i høj grad produktiviteten på ethvert industrianlæg.

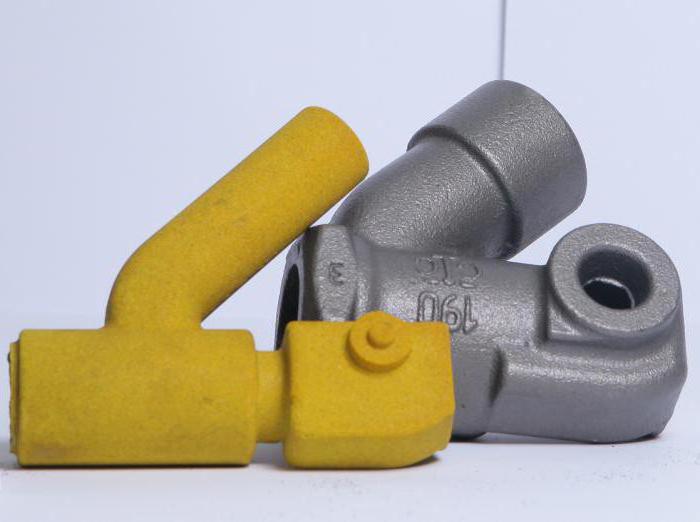

Hvis vi taler specifikt om denne metode, så er detblev først introduceret på fabrikker tilbage i 1953. I øjeblikket anvendes metoden ganske bredt. Det er f.eks. Ved støbning i skalforme, at de fleste dele til Kirovets traktoren er fremstillet. Alle dele, der produceres ved hjælp af denne metode, opnås af højeste kvalitet fra stål eller støbejern. Med skalstøbning menes en metode, hvor det endelige resultat af støbningen har en form bestående af to sandharpiksskaller. Denne metode til fremstilling af dele bruges også kun i tilfælde, hvor det er nødvendigt at oprette en del med små eller mellemstore dimensioner, men samtidig med høj nøjagtighed. Eksempler på anvendelser til denne støbemetode er motordele eller tyndvægget støbning.

Når du bruger denne arbejdsmetode, kan dufå forskellige dele til blæsere, motorer, pumper eller tekstilmaskiner. Den maksimale længde på det modtagne produkt kan dog ikke overstige 1 meter, og det kan ikke være tungere end 200 kg.

Essensen af skalstøbning er baseret påpå visse egenskaber ved termohærdende harpikser, der er en del af blandinger med sandharpiks. Fordelen, som sådanne komponenter anvendes til, er, at disse harpikser har tendens til at hærde hurtigt og uigenkaldeligt, hvis de behandles med en temperatur på 200-250 grader Celsius.

For at lave en form til det efterfølgendestøbning, er det nødvendigt at have finkornet kvartssand, der kommer med tilsætning af en termohærdende harpiks, som er dens bindemiddel for at opnå en fuldgyldig skalform. Disse materialer, især harpiksen, vælges på grund af det faktum, at når den passerer en bestemt temperaturbarriere, hærder den. Fremstillingsprocessen er som følger. For det første opvarmes harpiksen til 140-160 grader Celsius. Under indflydelse af et sådant miljø bliver det til en flydende klæbrig masse, der helt omslutter silicasandformen.

Anvendelsesområdet for støbning i skalforme er ret bredt, og derfor bringes processen med at fremstille forme i sig selv til automatisk eller automatiseret.

Når formen er helt dækketharpiks øges temperaturen til 200-250 grader Celsius. Denne temperaturgrænse er tilstrækkelig til, at den klæbrige masse uopretteligt hærder og danner en form. Når processen med støbning af dele begynder, dvs. når det smeltede metal kommer ind i støbeformen, når temperaturen i den yderligere ca. 600 grader. Denne tilstand er tilstrækkelig, så harpiksen ikke smelter, men brænder ud, mens porerne efterlades på selve formen, hvilket letter udslip af gasser.

Som enhver anden fremstillingsproces, dettehar sine positive og negative kvaliteter. Hvis vi f.eks. Sammenligner denne støbemetode med støbning i konventionelle sandforme, kan vi fremhæve flere af følgende fordele:

Der er dog nogle ulemper ved skalstøbning. Disse inkluderer:

Kropsformningsprocessen udføres i seks faser:

Det er værd at starte med, at standardtolerancernetilladt ved fremstilling af værktøj kan være 0,5 mm. Overfladeruhed er tilladt i området fra 0,3 til 0,4 mikron. Sådanne grænser er berettiget ved, at der anvendes finkornet sand. Også værd at bemærke: brugen af harpiks bidrager væsentligt til, at overfladen bliver meget glat.

For at være involveret i produktionen af sådannefigurer og detaljer, skal du være opmærksom på installationen af køleformen. Installationstiden er mindre end en uge. Efter afslutningen af installationen kan antallet af producerede produkter nå op på 5 til 50 stykker i timen. Sådanne produktionsmængder i timen er ret reelle, men til dette er det nødvendigt at forberede støbeprocessen korrekt. De vigtigste materialer, der kræves til støbning, er støbejern, aluminium, kobber samt legeringer af disse typer metaller. Et andet nødvendigt materiale vil være en legering, der bruger aluminium og magnesium.