Ha biztonságosan össze kell rögzíteniekülönféle szilárd vegyületek, ehhez a forrasztást általában választják. Ez a folyamat az ipar számos területén elterjedt. Forrasztani és otthoni mestereket kell csinálnunk.

Ez a művelet nem csak akkor segít, haa televízió vagy a számítógép nem működik, és a helyreállításhoz ki kell cserélni egy kiégett mikroáramkört vagy chipet. Ennek a folyamatnak a segítségével a hűtőberendezéseket és az ipari rendszereket helyreállítják. A forrasztás segít abban az esetben, ha szoros kapcsolatot kell létrehozni. Ezenkívül néhány anyag egyszerűen nem kombinálható más módon.

Forrasztóanyagok ötvözeteit és a fluxus típusát aattól függően, hogy milyen anyagokkal kell dolgozni. Például, amikor alumínium termékekkel dolgozik, más fluxusra van szükség, amely eltér a réz vagy az ezüst számára alkalmazható fluxustól. Az alábbiakban megvizsgáljuk mindegyik főbb jellemzőit, és kiválasztjuk a munkához legoptimálisabb lehetőséget.

Különféle ötvözeteket használnak.fémek. Vannak tiszta fémkészítmények is. Annak érdekében, hogy az egyik vagy másik forrasztás kiváló minőségű kötéseket tudjon létrehozni, ezeknek az anyagoknak bizonyos tulajdonságokban különbözniük kell.

Először is, bármilyen forrasztóanyagnak rendelkeznie kellkiváló nedvesíthetőség. E tulajdonság nélkül a forrasztandó alkatrészek egyszerűen nem tudnak megbízhatóan kapcsolatba lépni egymással. Mi az nedvesíthetőség? Ez olyan érdekes jelenség, amikor a szilárd és a folyadék részecskéi közötti kötések szilárdsága nagyobb, mint a folyadék molekuláinak. Ha nedvesíthetőség van, akkor a folyadék átterjed a felületre, és minden üregbe bejut. Tehát, ha a forrasztópáka nem nedvesít, például réz, akkor nem használható azzal a fémmel. Az ólmot nem forrasztáshoz használják tiszta formában. Nedvesítési jellemzői nagyon alacsonyak, és nem várható magas kapcsolatminőség.

A forrasztás típusától függetlenül annak a hőmérsékletnek, amelynél olvadni kezd, szükségszerűen alacsonyabbnak kell lennie, mint a forrasztandó anyagok olvadása. Ennek magasabbnak kell lennie, mint az alkatrészek üzemi hőmérséklete.

Az olvadáspontról beszélve kettőt jelentenekpontokat. Ez az az érték, amelynél az alacsony olvadáspontú komponensek olvadni kezdenek, és az a minimum, amelynél az ötvözet folyadékká válik. E két hőmérséklet közötti különbséget kristályosodási tartománynak nevezzük. Ha a forrasztási pont ezen a különbségen belül van, akkor az alkatrész kis mechanikai igénybevétele is teljesen tönkreteheti a forrasztás szerkezetét. Ilyen kapcsolatban nagy törékenység és ellenállás figyelhető meg. Ne feledje a fő dolgot: semmilyen módon nem szabad befolyásolnia a csatlakozást, amíg a forrasztáshoz készült forrasztóanyag teljesen kikristályosodik.

Bármi legyen is az ötvözet típusa és típusa, bármi isnem használták anyagként, nem tartalmazhat nehézfémeket vagy bármilyen egyéb mérgező anyagot a megállapított norma felett. A forrasztás összetétele a lehető legközelebb áll az alkatrészek anyagához. Ellenkező esetben nem lesz megbízható kapcsolat. Túlzott törékenység figyelhető meg.

Bármely forrasztás, függetlenül a típustól és ahőállónak kell lennie. Ezenkívül a forrasztáshoz készült forrasztásnak elektromos stabilitással kell rendelkeznie. Figyelembe kell venni a hőtágulás és a hővezető képesség együtthatóit. Nem különbözhetnek lényegesen azoktól az értékektől, amelyek a forrasztott termékekre vonatkoznak.

Az összes meglévő ötvözet ehhez a művelethezMegoszlanak lágy, vagy alacsony olvadáspontúakra, ahol az olvadáspont legfeljebb 450 Celsius fok, és keményekre. Itt jelentősen meghaladja a fenti értéket.

Az egyik legnépszerűbb és legelterjedtebbFigyelembe veszik az ón-ólom ötvözeteket, amelyek összetevőinek tartalma eltérő. Különböző további összetevőket adhatunk a forrasztókészítményhez, hogy az anyag a kívánt tulajdonságokat megkapja. Például bizmutot és kadmiumot használnak az olvadáspont csökkentésére. Az antimon hozzáadása növeli a dörzsölt varrat szilárdságát.

Az ólom- és ónötvözeteket alacsony jellemziolvadáspont és alacsony szilárdság. Nem szabad olyan alkatrészekhez használni, amelyek nagy igénybevételt igényelnek. Ezeket a forrasztókat nem ajánljuk, ha az alkatrészek üzemi hőmérséklete 100 ° C felett van. Ha puha forrasztókkal kell forrasztania a megrakott részeket, akkor meg kell próbálnia növelni a két termék érintkezési területét.

A legnépszerűbb puha anyagok közé tartoznakválassza a POS-18, POS-30, POS-40, POS-61, POS-90 lehetőséget. A számokat okkal jelezzük itt. Ez az ón százalékos aránya az ötvözetben. Az iparban gyakrabban használják az elektronika gyártásában, a műszergyártásban. A mindennapi életben különféle alkatrészeket csatlakoztathatnak: tévék áramköreit, mikrohullámú sütőket, elektromos vízforralókat és egyéb kis készülékeket.

A POS-90-et alkatrészekkel való munkavégzésre terveztékamelyet aztán galvanikus technológiával feldolgoznak. A POS-61 nagy pontosságú berendezések javítására használható. Az ötvözet ideális a különféle anyagokból származó, nagy felelősségű alkatrészek összekapcsolásához. A POS-61 bizonyította, hogy forrasztópáka a réz és a sárgaréz forrasztásához. A forrasztás akkor alkalmazható, ha erős kapcsolatokra van szükség, nagyfokú elektromos vezetőképesség mellett.

A POS-40-et széles körben használják afelelőtlen és pontatlan részletek. Ebben az esetben a munkaterület magas hőmérsékletre melegíthető. A POS-30 alkalmas réz vagy sárgaréz, acélötvözetek és vas keményforrasztására.

A tűzálló ötvözetek közül csak két csoportot különböztetnek meg és használnak széles körben. Ezek elsősorban réz vagy ezüstötvözetek.

Az első csoportba tartoznak a rézből készült forrasztók éscink. Jól alkalmazhatók olyan csuklókhoz, amelyek csak statikus terhelésnek lesznek kitéve. Ezeknek az ötvözeteknek a törékenysége nem teszi lehetővé, hogy olyan szerkezetekben alkalmazzák őket, amelyek sokkot vagy bármilyen rezgést tapasztalnak.

Rézforraszokhoz vagy cinkalapú vegyületekhezPMTs-36 és PMTs-54. Az első a réz és más réz csatlakozások ideális forrasztása. A második alkalmas réz alkatrészek, bronz vagy acél megmunkálására.

Ha kettőt kell csatlakoztatniaacél alkatrészek, akkor használhat tiszta réz, sárgaréz minőségű L-62, L-62, L-68. Ezek a sárgaréz alapú forrasztások erősebb és rugalmasabb kötéseket tesznek lehetővé. A rézötvözetek nem rendelkeznek ezekkel a tulajdonságokkal.

Az ezüstötvözetek a legjobb minőségűnek számítanak.A készítmény cinket és rézet is tartalmazhat. PSr-70 - forrasztópáka réz keményforrasztásához, sárgaréz vagy ezüst alkatrészekkel történő megmunkáláshoz. Ez az elem akkor megfelelő, ha a csatlakozási pontnak áramot kell vezetnie. A PSr-65 ékszerek, szerelvények, vízvezetékek gyártásához használják. A PSr-45 szükséges azoknak az alkatrészeknek a csatlakoztatásához, amelyek rezgés és ütés terhelés alatt működnek.

Vannak más kevésbé népszerű forrasztók is.Gyakran használják ritka fémekhez vagy különleges körülmények között végzett munkához. Például a nikkelalapú készítményeket olyan termékekhez tervezték, amelyek magas hőmérsékleten működnek. Rozsdamentes ötvözetekkel is forrasztják őket. Az aranyalapú forrasztókat vákuumcsövekkel való munkavégzésre használják. Vannak megfelelő forrasztások a magnézium számára is.

Forrasztóanyagokat és vegyületeket szállítjuksokféle formában. Tehát lehet drót, vékony fólia, tabletta, por. Ezenkívül a forrasztóanyag paszta vagy granulátum formájában kapható. Az, hogy a forrasztóanyag hogyan kerül a munkaterületre, az alakjától függ.

Alumínium alkatrészek forrasztását használjákaz iparban és a mindennapi életben. Például a modern kerékpárkeretek alumíniumötvözetekből készülnek - extrém vezetés közben gyakran eltörnek. Felmerül a kérdés: milyen forrasztást válasszunk?

Úgy gondolják, hogy az alumínium keményforrasztása nagyon nehézfolyamat. De valójában ez így van, ha a folyamatban rozsdamentes acélból vagy sárgarézből, acélból, rézből készült anyagokat használnak. Ennek oka az oxid film. Ő nem biztosítja a szükséges nedvesíthetőség szintet, és az nem nemesfém nem oldódik fel.

Annak érdekében, hogy a munkát megfelelő szinten lehessen elvégezni,Az alumínium keményforrasztásához használt forrasztóanyagnak tartalmaznia kell szilíciumot, alumíniumot, valamint rézet, cinket és ezüstöt. Ma kaphatóak olyan kompozíciók, ahol ezek az alkatrészek különböző arányban vannak.

A megbízható forrasztás kiválasztásakor fontos figyelembe venni a következőket. A sok cinket tartalmazó forrasztóval készített kötés maximális korrózióállósággal és nagy szilárdsággal rendelkezik.

Az alumínium esetében is alkalmazhat vegyületeketón és ólom alapján. De fontos a munkafelület minőségi előkészítése, rozsdamentes acél kefével történő tisztítása és aktív fluxusok használata. De a szakértők nem javasolják egy ilyen elem használatát.

Bármely magas hőmérsékletű forrasztó az alumínium keményforrasztásához. A legoptimálisabbak, amelyek lehetővé teszik a megbízható kapcsolat megszerzését, az alumínium-szilícium és az alumínium-réz-szilícium.

Amint azt fentebb megjegyeztük, dolgozhat velea legtöbb megfogalmazás. Alacsony hőmérsékleten olvadó forrasztók és keményforrasztó ötvözetek egyaránt használhatók. Ón, ón, ezüst, réz, ezüst és cink alapú kompozíciókat is használnak.

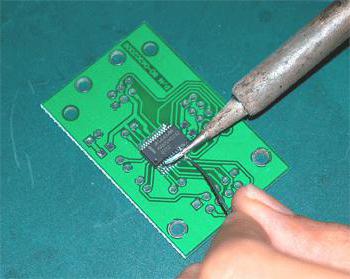

Ha az alaplapot meg kell javítaniszámítógépet, vagy rögzítse a tévét az országban, minden olvadó elem megteszi. Ha meg kell forrasztani a csövek szerelvényeit, vagy meg kell javítani a vízellátó rendszert vagy a hűtőszekrényt, akkor csak a réz keményforrasztására szolgáló szilárd forrasztás szükséges. Így lehet minőségi eredményt elérni.

Ha rozsdamentes acél alkatrészeket kell csatlakoztatnia,akkor a szakemberek ón- és ólomrudak használatát javasolják. A kadmiummal rendelkező anyagok is jól működnek. Alacsony olvadáspontú cinkalapú ötvözetek használhatók. Ezeket azonban nem szabad szénnel vagy gyengén ötvözött acélokkal együtt használni. A rozsdamentes acél keményforrasztásához a legjobb forraszanyag a tiszta ón. Ezenkívül csak ón megengedett, ha a forrasztási pont érintkezésbe kerül az étellel.

Ha a munkát szárazon, illkemence légkörét, akkor ezüstöt mangánnal, króm-nikkel forrasztóval vagy tiszta rézzel (vagy még jobb rézzel) kell használni. Ha maró körülmények között kell forrasztani, ezüst tinolokat használnak kis nikkelrészben.

Két ilyen alkatrészt nem nehéz összekapcsolni.Megfizethető és hatékony forrasztópáka acél forrasztásához - POS-41. Van még POS-60 és más, még tiszta ón is használható. De a cinkvegyületek nem megfelelőek. Különösen, ha szén vagy alacsony ötvözetű anyagokról van szó.

A művelet során a fluxus nem kevesebb szerepet játszik, mint a forrasztás. Ez egy kémiai oldószer- és oxidmegkötő. Ezenkívül megvédi a fémeket az oxidációtól és fokozza a nedvesedést.

Ólom és ón alapú elemekkel való munkáhozfluxusként sósav, cink-klorid használható. Borax, ammónium-klorid is alkalmas. Ezek aktív fluxusok. Az inaktívak közé tartozik a gyanta, vazelin, olívaolaj és sok más anyag.

Például a sósav oldataipuha forrasztókkal használható. A cink-kloridot sárgarézzel, rézzel, acéllal használják. Az ammónium alvás tökéletesen oldja és oldja a zsíros anyagokat. Alumíniumhoz tung-olaj, gyanta és kalcinált cink-klorid összetételét használják. Koncentrált foszforsav is használható.

Megtudtuk tehát, hogy milyen forrasztók léteznek, és melyiket érdemes jobb használni különböző esetekben.