Ливење у шкољкама назива се и ливење у љусци. А у иностранству се ова метода рада назива Схелл.

У савременој индустријској индустрији се користимного различитих метода ливења. Поред ливења у љусци, користи се и ливење у облику улагања, као и у металне калупе и неколико других метода. Заједничка предност таквих метода ливења у поређењу са радом са калуповима за песак је та што резултирају тачнијим завршним материјалима у својим облицима, као и димензијама. Поред тога, смањује се количина храпавости на површини таквих производа. У ређим случајевима, али ипак се дешава да се елиминише потреба за накнадном механичком обрадом након топљења. Поред свега, употреба ливења у калупима за љуске и друге методе доприносе томе да је могуће што више механизовати овај процес, услед чега се повећава и његова аутоматизација. И то, наравно, увелико повећава продуктивност било ког индустријског објекта.

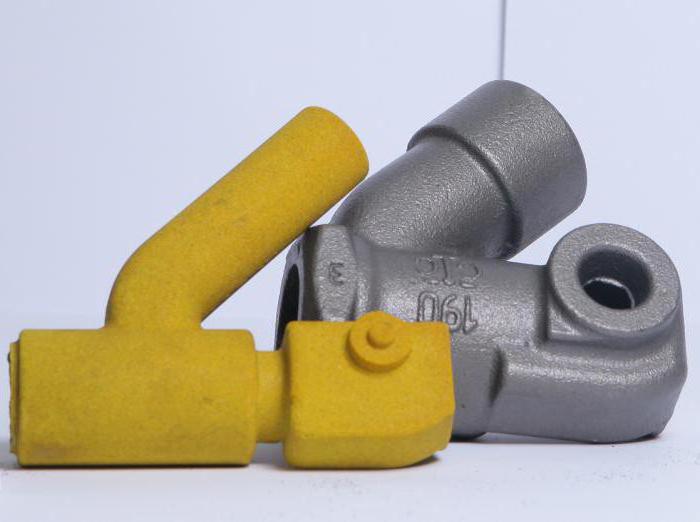

Ако говоримо конкретно о овој методи, онда је топрви пут је представљен у фабрикама давне 1953. године. Тренутно се метода користи прилично широко. На пример, лијевањем у калупе за шкољке израђује се већина делова за трактор Кироветс. Сви делови произведени овом методом добивени су најквалитетнијим од челика или ливеног гвожђа. Под ливењем у љусци подразумева се метода у којој је коначни резултат ливења у облику две љуске од песка-смоле. Такође, овај метод израде делова користи се само у случајевима када је потребно створити део малих или средњих димензија, али истовремено са великом тачношћу. Примери примена за овај метод ливења су делови мотора или ливење танких зидова.

Када користите овај метод рада, можетенабавите разне делове за вентилаторе, моторе, пумпе или текстилне машине. Међутим, максимална дужина примљеног производа не може бити већа од 1 метра и не може бити тежа од 200 кг.

Суштина ливења љуске заснива се нао одређеним својствима термореактивних смола које су део смеша песак-смола. Предност због које се користе такве компоненте је та што ове смоле имају тенденцију да се брзо и неповратно стврдну ако се обрађују на температури од 200-250 степени Целзијуса.

Да би се направио калуп за накнадноливење, потребно је имати ситнозрни кварцни песак, који долази са додатком термореактивне смоле, која је његов везивни елемент за добијање пуноправног облика шкољке. Ови материјали, посебно, смола је изабрана због чињенице да када прође одређену температурну баријеру, очврсне. Процес производње је следећи. Прво се смола загрева на 140-160 степени Целзијуса. Под утицајем таквог окружења претвара се у течну лепљиву масу, која у потпуности обавија калуп од силикатног песка.

Подручје примене ливења у калупу за љуске је прилично широко, па се самим тим поступак израде калупа доводи у аутоматско или аутоматизовано.

Након што је калуп потпуно покривенсмола, температура се повећава на 200-250 степени Целзијуса. Овај температурни праг је сасвим довољан да се лепљива маса неповратно стврдне и формира облик. Даље, када започне процес ливења делова, односно када растопљени метал уђе у калуп, температура у њему достиже око 600 степени. Овај начин је довољан да се смола не топи, већ сагорева, док на самом калупу оставља поре, олакшавајући излазак гасова.

Као и сваки други производни процес, и овајима своје позитивне и негативне особине. Ако упоредимо овај метод ливења, на пример, са ливењем у уобичајеним калупима за песак, онда можемо да истакнемо неколико следећих предности:

Међутим, постоје неки недостаци ливења љуске. Ови укључују:

Процес обликовања тела одвија се у шест фаза:

Вреди почети са чињеницом да су стандардне толеранције коједозвољено у производњи алата може бити 0,5 мм. Храпавост површине је дозвољена у распону од 0,3 до 0,4 микрона. Таква ограничења оправдана су чињеницом да се користи ситнозрни песак. Такође је вредно напоменути да употреба смоле значајно доприноси чињеници да ће површина бити врло глатка.

Да би се бавили производњом таквихоблика и детаља, потребно је да обратите пажњу на уградњу калупа за хлађење. Време инсталације је мање од недељу дана. Након завршетка инсталације, број произведених производа може достићи од 5 до 50 комада на сат. Такве количине производње на сат су сасвим реалне, али за то је неопходно правилно припремити поступак ливења. Главни материјали потребни за ливење су ливено гвожђе, алуминијум, бакар, као и легуре ових врста метала. Још један потребан материјал биће легура која користи алуминијум и магнезијум.